مقدمة

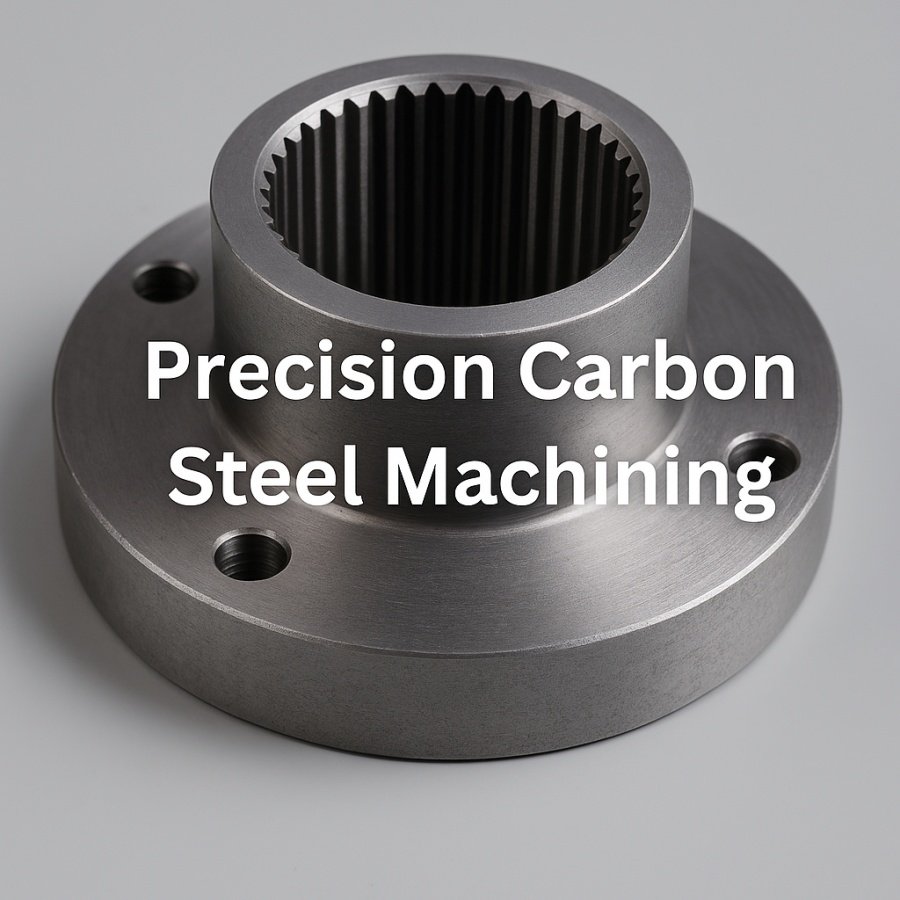

عندما ينتقل التصميم من برنامج التصميم بمساعدة الحاسوب (CAD) إلى الإنتاج، يُحدد اختيار المواد ودقة الأبعاد ما إذا كان الجزء النهائي سيؤدي الغرض المنشود. تصنيع الفولاذ الكربوني بدقة, كل قرار يتعلق بالقطع ومعدل التغذية والتفاوت يُشكل قوة المكون النهائي وطول عمره. إن قابلية الفولاذ الكربوني الممتازة للتشغيل الآلي وخصائصه الميكانيكية تجعله خيارًا شائعًا للتروس والتركيبات والأقواس والآلات الصناعية. ومع ذلك، فإن فهم كيفية مقارنته بسبائك مثل الفولاذ المقاوم للصدأ 201 مقابل 304، أو متى يُدمج مكونات خاصة مثل بكرات محرك من الفولاذ المقاوم للصدأ أو أجزاء دقيقة مماثلة, ، وهو أمر ضروري للمهندسين الذين يحتاجون إلى الكفاءة من حيث التكلفة والموثوقية.

1. لماذا يظل الفولاذ الكربوني عنصرًا أساسيًا في ماكينات التحكم الرقمي بالكمبيوتر (CNC)

تصنيع الفولاذ الكربوني بدقة تتميز الفولاذ الكربوني بقدرتها على تحقيق التوازن بين قوة الشد ومقاومة التآكل والقدرة على تحمل التكاليف، سواء كان منخفضًا أو متوسطًا أو عالي الكربون.

- قابلية التصنيع:يسمح التركيب الدقيق الموحد للفولاذ الكربوني بتكوين رقائق يمكن التنبؤ بها وتشطيب سطحي ممتاز.

- الاستقرار الحراري:تحافظ الأجزاء على شكلها حتى بعد دورات التسخين والتبريد المتكررة.

- ميزة التكلفة:بالمقارنة مع الدرجات المصنوعة من الفولاذ المقاوم للصدأ، فإن الفولاذ الكربوني يقلل من تكلفة المواد الخام مع تلبية المتطلبات الهيكلية الصارمة.

وتجعل هذه العوامل المنتج مثاليًا للمكونات التي تتراوح من قواعد الآلات إلى الأعمدة الثقيلة حيث تكون التحملات الضيقة والقدرة العالية على التكرار أمرًا بالغ الأهمية.

2. مقارنة الفولاذ الكربوني بالفولاذ المقاوم للصدأ (201 مقابل 304)

يناقش المصممون في كثير من الأحيان الفولاذ المقاوم للصدأ 201 مقابل 304 عند تقييم مقاومة التآكل مقابل التكلفة.

- ستانلس ستيل 201 يحتوي على نسبة نيكل أقل ونسبة منجنيز أعلى. يقاوم التآكل بشكل جيد، ولكنه أكثر صلابة ويمكن أن يتصلب أثناء التشغيل، مما يتطلب معدلات تغذية أبطأ وأدوات حادة.

- الفولاذ المقاوم للصدأ 304 يتميز بمقاومة ممتازة للتآكل، ويُستخدم على نطاق واسع في تجهيز الأغذية والمعدات الخارجية. ومع ذلك، فإن ارتفاع نسبة النيكل فيه قد يزيد من تآكل الأدوات ووقت التشغيل.

يعتمد الاختيار بين الكربون والفولاذ المقاوم للصدأ في كثير من الأحيان على بيئة الخدمة: فقد تفضل آلية داخلية جافة الفولاذ الكربوني بسبب تكلفته المنخفضة، في حين قد تتطلب الإعدادات البحرية أو الكيميائية 304.

3. دمج المكونات المتخصصة

تجمع التجمعات المعقدة في بعض الأحيان تصنيع الفولاذ الكربوني بدقة مع أجزاء مصنوعة من مواد أخرى.

- بكرات توقيت من الفولاذ المقاوم للصدأ وهي مثال جيد، حيث توفر مقاومة للتآكل في حين يوفر إطار الفولاذ الكربوني الصلابة.

- الحفر الكيميائي للفولاذ الزنبركي يسمح بإنشاء انثناءات دقيقة أو شرائح دقيقة، والتي يمكن إدخالها في أغلفة الفولاذ الكربوني لتحسين التحكم في الاهتزاز أو خصائص التآكل.

ويستفيد هذا النهج متعدد المواد من نقاط القوة في كل سبيكة، مما يمنح المصممين حرية تحسين الأداء.

4. التسامح الهندسي والتحكم في الأبعاد

إن تحديد البعد ليس كافياً؛ فالدقة الهندسية تضمن التجميع المتسق. التسامح الهندسي المستقيم وتعتبر متطلبات التناسق والمركزية شائعة في المعدات الدوارة.

- إن تحقيق بضعة ميكرونات من الاستقامة في الأعمدة الطويلة يمنع التآكل المبكر للمحمل.

- يساعد الحفاظ على التسطيح على تجنب التسربات في الأسطح المغلقة.

توفر عمليات التصنيع باستخدام الحاسب الآلي القدرة على التكرار اللازمة لتحقيق هذه الأهداف عبر عمليات الإنتاج الكبيرة. تحمُّلات القطع القياسية في مرحلة التصميم يتم تقليل التعديلات التي تتم بعد التصنيع بشكل أكبر.

5. جودة السطح والتشطيب

حتى مع خصائص القطع المميزة للفولاذ الكربوني، فإن التشطيب النهائي للسطح قد يُحدد أداء القطعة. اختيار الأدوات والتغذية المناسبة يمنع النتوءات والاهتزازات. عندما تتطلب المكونات خشونة معينة للإغلاق أو التحكم في الاحتكاك، قد يستعين المهندسون بـ جدول تحويل التشطيب السطحي أو استهدف قيم RMS الدقيقة التي تنافس أسطح الأرض.

6. معلمات القطع والأدوات

يعد تحسين التغذية والسرعات وتدفق سائل التبريد أمرًا ضروريًا لـ تصنيع الفولاذ الكربوني بدقة.

- تقلل الإدخالات المصنوعة من الفولاذ عالي السرعة أو الكربيد مع الطلاءات المناسبة من التآكل.

- تعمل قوى القطع المتوازنة على منع الانحراف، مما يساعد في الحفاظ على التحملات الضيقة خلال دورات الإنتاج الطويلة.

يؤدي اختيار المعلمات بعناية أيضًا إلى تقصير أوقات الدورة، مما يؤدي إلى تحسين الإنتاجية دون التضحية بالدقة.

7. موازنة التكلفة والأداء ودورة الحياة

على الرغم من أن الفولاذ الكربوني هو في كثير من الأحيان الخيار الأكثر اقتصادا، إلا أنه ينبغي على المهندسين أن يزنوا دورة الحياة الإجمالية.

- سوف يتم دمج مكونات الفولاذ المقاوم للصدأ تقليل الصيانة؟

- هل يمكن إضافة محفورة فولاذ زنبركي هل تعمل الحشوات على منع مشاكل الاهتزاز التي قد تتسبب في توقف العمل؟

إن مراعاة هذه العوامل في وقت مبكر يساعد على تجنب عمليات إعادة التصميم المكلفة ويضمن أن كل مادة تدعم العمر التشغيلي المقصود.

خاتمة

تصنيع الفولاذ الكربوني بدقة لا يزال حجر الزاوية في التصنيع الحديث لما يوفره من قوة وثبات أبعاد وفعالية من حيث التكلفة. من خلال فهم متى يُجمع الفولاذ الكربوني مع أنواع الفولاذ المقاوم للصدأ مثل 201 مقابل 304, أو كيفية دمج العناصر المتخصصة مثل بكرات توقيت من الفولاذ المقاوم للصدأ, يمكن للمهندسين إنشاء مكونات تلبي المواصفات الصارمة والمتطلبات الصارمة التسامح الهندسي المستقيم المتطلبات. من النموذج الأولي إلى الإنتاج بكميات كبيرة، يضمن الاهتمام الدقيق بخصائص المواد، وتخطيط التفاوتات، وتقنيات التشطيب، أداءً موثوقًا لكل قطعة في الموقع.

لمزيد من التفاصيل حول تصنيع هذه المادة، راجع موقعنا 1215 تصنيع الفولاذ الكربوني مرشد