جدول المحتويات

عندما ينتقل مفهوم التصميم من ملف رقمي إلى واقع ملموس، يصبح المتغير الأكثر أهمية هو المادة. خصائص المادة - صلابتها، وموصليتها الحرارية، وصلابتها، وكثافتها - تُحدد الشكل العام. استراتيجية التصنيع, ، الأدوات المطلوبة، وصلابة الماكينة المطلوبة، وفي النهاية، تكلفة وأداء الجزء النهائي.

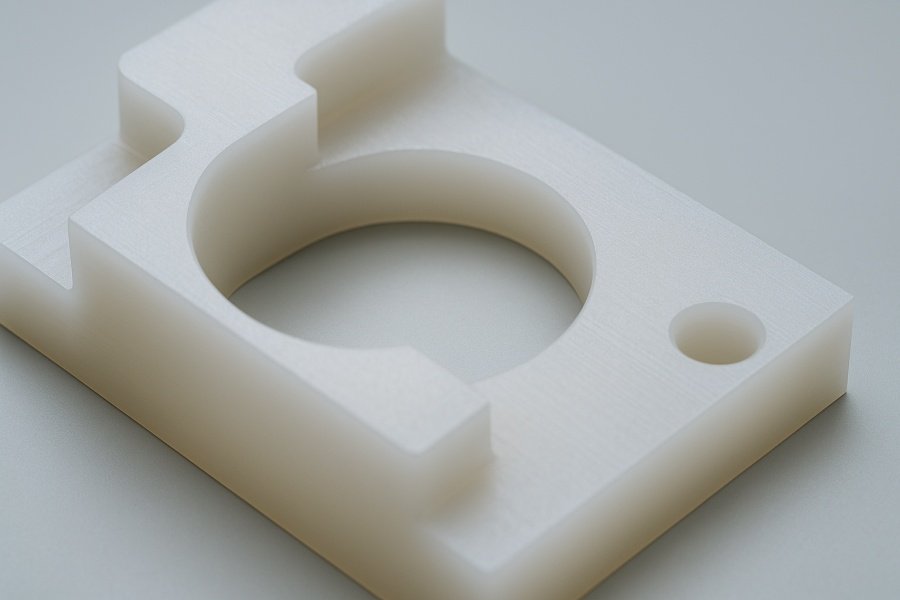

مقارنة جنبًا إلى جنب بين الألومنيوم والصلب والمواد البلاستيكية الهندسية المستخدمة عادةً في التصنيع الآلي باستخدام الحاسب الآلي.

يجب على المهندسين الذين يسعون إلى الإنتاج أن يمتلكوا فهمًا دقيقًا لكيفية تأثير اختيار المواد على قابلية التصنيع ونجاح مكوناتها، بدءًا من المعادن الافتراضية في الصناعة إلى البلاستيك المتخصص والفولاذ الصلب للأدوات.

الحصان العامل: تحليل سبيكة الألومنيوم الأكثر شيوعًا في التصنيع

يُعدّ الألومنيوم أساسًا للنماذج الأولية السريعة والإنتاج الصناعي الخفيف إلى المتوسط، ويعود ذلك أساسًا إلى قابليته الفائقة للتصنيع ونسبة قوته إلى وزنه المثالية. ومن بين هذه السبائك المتنوعة، ثمة سبيكة مميزة:

الألومنيوم 6061 هو بشكل ساحق سبائك الألومنيوم الأكثر شيوعًا للتصنيع. هذه الشعبية ليست عرضية، بل هي نتيجة لتوازن مثالي تقريبًا بين الخصائص.

- قابلية ممتازة للتصنيع: إنه يقطع بشكل نظيف مع الحد الأدنى من الاحتكاك وتآكل الأدوات، مما يسمح بمعدلات تغذية عالية وأوقات دورة سريعة.

- قابلية اللحام والتنوع: إن خصائصها تجعلها مناسبة لعمليات اللحام والأكسدة اللاحقة، مما يوسع نطاق تطبيقها من إطارات الدراجات إلى المكونات الهيكلية.

- فعالية التكلفة: إنه متوفر على نطاق واسع، مما يجعل تكاليف المواد الخام منخفضة نسبيًا.

ومع ذلك، بالنسبة للتطبيقات عالية الأداء حيث تكون هناك حاجة إلى القوة الغاشمة،, 7075 ألومنيوم غالبًا ما يكون هذا المعدن هو الأكثر استخدامًا. على الرغم من قوته، إلا أنه يُمثل تحديًا أكبر على أرضيات الآلات. طبيعته الأكثر كشطًا وميله لإنتاج رقائق "لزجة" يتطلبان هندسة أدوات دقيقة للغاية وإدارة صارمة لسوائل التبريد لمنع تراكم المواد والحفاظ على عمر الأداة.

المعادن عالية الأداء: التوازن بين الوزن وقابلية التشغيل

عندما لا يكون الألومنيوم كافيًا، يتجه الاهتمام نحو السبائك الثقيلة عالية الأداء، وتحديدًا التيتانيوم والفولاذ المقاوم للصدأ. وهنا تبرز مقايضة جوهرية: الكثافة مقابل قابلية التصنيع.

الاستعلام الشائع في تصميم الأجهزة الطبية والفضائية هو: هل التيتانيوم أخف من الفولاذ المقاوم للصدأ؟الجواب هو نعم بالتأكيد، والفرق كبير.

| الممتلكات المادية | التيتانيوم (الدرجة 5/Ti-6Al-4V) | الفولاذ المقاوم للصدأ (304/316) | تحدي التصنيع |

| الكثافة (تقريبًا) | ≈4.5 جم/سم3 | ≈8.0 جم/سم3 | توفر كثافة التيتانيوم المنخفضة توفيرًا كبيرًا في الوزن. |

| الموصلية الحرارية | منخفض جدًا | معتدل | يقوم التيتانيوم بتركيز الحرارة في منطقة القطع، مما يتطلب مبردًا عالي الضغط. |

| تقوية العمل | عالي | عالي | تميل كلتا المادتين إلى التصلب أثناء القطع، مما يتطلب إعدادات صلبة وقطعًا مستمرًا. |

استراتيجية تصنيع التيتانيوم: بسبب انخفاض موصليته الحرارية، تتراكم الحرارة بسرعة عند حافة القطع. يعتمد نجاح تشغيل التيتانيوم على:

- صلابة: أدوات آلية وتجهيزات شديدة الصلابة.

- سرعة منخفضة، تغذية عالية: قص المادة بدلا من فركها.

- سائل التبريد: توفير كمية كبيرة من سائل التبريد تحت ضغط عالي لطرد الرقائق وتبديد الحرارة على الفور.

معالجة الظروف القاسية: فولاذ الأدوات المقوى والمسبوكات الخام

إن طيف تشغيل المعادن واسع، ويمتد من قابلية التشغيل الناعمة للألمنيوم 6061 إلى تحديين متميزين: الطبيعة المقواة مسبقًا للألمنيوم 6061 أداة الفولاذ A7 والهندسة غير المتوقعة للمواد الخام المسبوكات.

صرامة أداة الفولاذ A7

أداة الفولاذ A7 ينتمي إلى عائلة مواد التصليد الهوائي عالية الكربون والكروم، وهو مصمم خصيصًا لمقاومة عالية للتآكل في قوالب الختم وأدوات التشكيل. صلابته المتأصلة - التي غالبًا ما تُعالج في حالتها النهائية المتصلبة - تجعله مادةً متينةً على أرضيات الآلات.

- يعالج: تم استبدال التخشين التقليدي بـ الطحن الصلب, يتطلب ذلك استخدام حشوات كربيد متخصصة مطلية بتقنية الترسيب الفيزيائي للبخار (PVD) ومراكز تصنيع فائقة الصلابة بأربعة أو خمسة محاور. كما أن معدلات إزالة المواد بطيئة بالضرورة للحفاظ على عمر الأداة وسلامة القطع.

- الهدف: الهدف غالبًا هو تحقيق شكل شبكي أو ميزات نهائية قريبة من الشكل الصافي بعد عملية المعالجة الحرارية الأولية، والتي تضمن ثبات دقة أبعاد الجزء المتصلب.

مشكلة تصنيع الصب

عند التعامل مع المكونات الكبيرة، غالبًا ما يبدأ التصنيع بمعادن ذات شكل شبكي تقريبًا المسبوكات. في حين أنها فعالة من حيث التكلفة لتوريد المواد،, تصنيع الصب يقدم مجموعة فريدة من المشاكل التي يجب على المتاجر الماهرة معالجتها:

- المخزون غير المتسق: نادرًا ما يكون سمك المادة موحدًا، مما يؤدي إلى اختلافات في قوى القطع.

- مقياس السطح والشقوق: غالبًا ما تكون الطبقة الخارجية (المقياس) شديدة الكشط وغير منتظمة، مما يقلل بشكل كبير من عمر الأداة.

- المسامية الداخلية: من الممكن أن تظهر فراغات أو عيوب داخل المادة أثناء القطع، مما يؤدي إلى حدوث اهتزازات وسوء تشطيب السطح.

ناجح تصنيع الصب يتطلب الأمر استراتيجية تثبيت قوية لتقليل الاهتزاز، وقطع أولية ثقيلة لتجاوز الطبقة الخارجية الكاشطة بسرعة، وفحصًا دقيقًا لتحديد الموضع الحقيقي للمخزون الخام قبل إزالة أي مادة.

الجانب البوليمري: تصنيع البلاستيك المتخصص

لا تقتصر تحديات المواد على المعادن. فالطلب المتزايد على المكونات خفيفة الوزن، والعازلة، والمقاومة للمواد الكيميائية يتطلب إتقان البوليمرات.

تصنيع البولي بروبلين يُعدّ البولي بروبيلين (PP) مثالاً بارزاً على البوليمر الذي يتطلب استراتيجية مُخصصة. يتميز البولي بروبيلين (PP) بمتانته العالية، ولكنه يُشكّل خطرين رئيسيين أثناء التشغيل:

- عدم الاستقرار الحراري: يتميز البولي بروبلين بموصلية حرارية منخفضة. لا تتبدد حرارة القطع بسرعة، مما يؤدي إلى ذوبان موضعي، وبقايا لزجة، وعدم استقرار أبعاد (تشوه).

- المرونة: غالبًا ما تكون المادة مرنة، مما يجعلها عرضة لتشوه ضغط الأداة، مما يؤدي إلى قطع غير دقيقة وأخطاء أبعادية بمجرد عدم تثبيتها.

تقنيات تصنيع البولي بروبلين الناجحة: استخدم أدوات حادة ومصقولة للغاية (غالبًا ما تكون مخصصة للمعادن غير الحديدية) وقم بإزالة الرقائق بدقة. يجب أن يكون معدل التغذية مرتفعًا بما يكفي لإنشاء قصّ نظيف، بينما يجب أن تكون السرعة منخفضة بما يكفي لمنع التراكم الحراري.

تمتد هذه الحساسية للحرارة والضغط إلى بوليمرات شفافة أخرى. على سبيل المثال، النقاش حول هل الأكريليك والبيرسبكس هما نفس الشيء؟ يُبرز هذا التباسًا شائعًا في السوق. على الرغم من تشابههما كيميائيًا (كلاهما من مادة البولي ميثاكريلات)، إلا أن تصنيعهما يتطلب تمريرات بطيئة ودقيقة، وغالبًا ما يتطلب تلميعًا بالبخار لتحقيق الوضوح البصري، مما يضمن عدم نشوء ضغوط داخلية قد تؤدي إلى تعكر أو تشقق إجهادي لاحقًا.

الخلاصة: استراتيجية المواد كميزة تنافسية

إن رحلة التصميم من الموجز إلى المنتج النهائي عالي الأداء رحلة معقدة، تتحكم فيها قرارات مستمرة بشأن المواد. سواءً كان الأمر يتعلق باختيار المنتج المثالي سبائك الألومنيوم الأكثر شيوعًا للتصنيع للحصول على دعامة خفيفة الوزن، وتحديد التوازن بين التكلفة والوزن للمكونات المصنوعة من التيتانيوم، أو تطوير عملية متخصصة لـ تصنيع الصب أو البولي بروبيلين, الاختيار الصحيح هو الذي يضمن النجاح.

إن الاعتماد على شريك يتمتع بخبرة عميقة في مختلف المواد يضمن أن خصائص أداء المكون - من ميزة كثافة التيتانيوم على الفولاذ المقاوم للصدأ إلى مقاومة التآكل أداة الفولاذ A7- يتم تنفيذها بالكامل على أرض الماكينة، مما يوفر أقصى قدر من الموثوقية والقيمة.

💬 هل أنت مستعد لمناقشة مشروع CNC الخاص بك؟

قم بملء النموذج أدناه وسيقوم فريق الهندسة لدينا بالرد عليك خلال 24 ساعة.