تتطور الهندسة الحديثة بوتيرة أسرع من أي وقت مضى، وتشهد رحلة التحول من مفهوم رقمي إلى قطعة ملموسة وعالية الأداء قرارات حاسمة. ولا يوجد ما هو أهم من اختيار المادة. ففي عمليات التصنيع باستخدام التحكم الرقمي بالحاسوب (CNC)، وهي عملية تشتهر بدقتها وتعدد استخداماتها، لا تُحدد المادة المختارة قوة المكون النهائي ووزنه ومتانته فحسب، بل تُحدد أيضًا كفاءة وتكلفة دورة الإنتاج بأكملها.

سواء كنت تقوم بتطوير منتجات خفيفة الوزن مكونات الفضاء الجوي, سواءً كنتَ تستخدم آلات صناعية متينة، أو أجهزة طبية متطورة، فإن فهم الخصائص المميزة للمعادن المختلفة أمرٌ بالغ الأهمية. يُعدّ الألومنيوم والفولاذ من أكثر الخيارات شيوعًا وتنوعًا في تصنيع الأجزاء الميكانيكية، إلا أن خصائصهما تختلف اختلافًا جذريًا.

يوفر هذا الدليل نظرة متعمقة على المزايا الفريدة لكل من الألومنيوم والصلب المصنوعين بواسطة الآلات ذات التحكم الرقمي، مما يساعدك على تحديد المادة المثالية لضمان عدم تصنيع أجزائك فحسب، بل تصميمها لأداء جيد.

بطل الوزن الخفيف: حالة الألومنيوم المُشَكَّل باستخدام الحاسب الآلي

عندما يتطلب مشروع ما مزيجًا من خفة الوزن، والقوة الكبيرة، ومقاومة ممتازة للتآكل، غالبًا ما تكون سبائك الألومنيوم الخيار الأمثل. وقد رسّخت قابلية الألومنيوم الفائقة للتشغيل الآلي وتوصيله الحراري مكانته كمادة أساسية في صناعات الطيران، والسيارات، والروبوتات، والإلكترونيات الاستهلاكية عالية الأداء.

الخصائص والمزايا الرئيسية:

- نسبة ممتازة بين القوة والوزن: هذه هي الميزة الأبرز للألمنيوم. فهي تُمكّن من صنع مكونات قوية وصلبة أخف وزنًا بكثير من نظيراتها المصنوعة من الفولاذ. وهذا أمر بالغ الأهمية لتحسين كفاءة استهلاك الوقود في المركبات والطائرات، ولتمكين حركات أسرع وأكثر مرونة في أنظمة الأتمتة.

- مقاومة فائقة للتآكل: يُشكّل الألومنيوم بشكل طبيعي طبقة أكسيد واقية سلبية على سطحه، تحميه من الأكسدة والتآكل في معظم البيئات. ويمكن تعزيز هذه المقاومة الكامنة بشكل كبير من خلال معالجات الأسطح.

- الموصلية الحرارية والكهربائية العالية: يعد الألومنيوم موصلًا ممتازًا للحرارة والكهرباء، مما يجعله مادة مثالية للتطبيقات التي تتطلب إدارة حرارية فعالة، مثل أحواض الحرارة، والعلب الإلكترونية، ومكونات الكمبيوتر.

- قابلية تصنيع استثنائية: الألومنيوم أكثر ليونة وأسهل قطعًا من الفولاذ، مما يعني سرعة في التشغيل، وتقليل تآكل الأدوات، وانخفاض تكاليف التصنيع. هذا يجعله مثاليًا للنماذج الأولية السريعة وعمليات الإنتاج بكميات كبيرة.

السبائك الشائعة واستخداماتها:

- الألومنيوم 6061: يُطلق على سبيكة 6061 اسم "السبائك القوية"، فهي تجمع بين المتانة ومقاومة التآكل وسهولة التشغيل. تُستخدم على نطاق واسع في المكونات الهيكلية واللوحات الإلكترونية وقطع الآلات.

- الألومنيوم 7075: تشتهر هذه السبائك عالية الأداء بقوتها الشبيهة بالفولاذ، وهي المفضلة في صناعات الطيران والدفاع للأجزاء الهيكلية شديدة الضغط والمكونات الحيوية.

خيارات التشطيب لأجزاء الألومنيوم:

تتعدّد استخدامات الألومنيوم لتشمل خيارات التشطيب الخاصة به. الأكسدة عملية كهروكيميائية شائعة تزيد من سُمك طبقة الأكسيد الطبيعية، مما يُحسّن صلابتها ومقاومتها للتآكل والحماية منه بشكل كبير، مع توفير مجموعة متنوعة من الألوان الزاهية. تشمل الخيارات الأخرى التفجير بالخرز للحصول على لمسة نهائية غير لامعة موحدة، والتلميع لمظهر يشبه المرآة، والطلاء بالمسحوق للحصول على طبقة واقية متينة.

التطبيقات المثالية: مكونات الطائرات، وهياكل الطائرات بدون طيار، وأجزاء السيارات الخفيفة الوزن، والروبوتات، وهياكل الأجهزة الطبية، وأغلفة الأجهزة الإلكترونية الاستهلاكية.

القوة اللامتناهية: قوة الفولاذ المُشَكَّل باستخدام الحاسب الآلي

عندما تكون القوة والصلابة والمتانة المطلقة أمرًا لا يُضاهى، يبقى الفولاذ هو الملك بلا منازع. فتشكيلته الواسعة من السبائك - من الفولاذ الكربوني متعدد الاستخدامات إلى أنواع الفولاذ المقاوم للصدأ المقاوم للتآكل - تتيح للمهندسين تصميم خصائصه لتناسب البيئات الصناعية الأكثر تطلبًا حيث لا يكون الفشل خيارًا.

الخصائص والمزايا الرئيسية:

- قوة وصلابة لا مثيل لها: يتميز الفولاذ بقوة شد وصلابة استثنائيتين، مما يجعله قادرًا على تحمل الأحمال الشديدة والصدمات الشديدة والتآكل الكاشط. وهذا يجعله ضروريًا لمكونات الآلات الثقيلة، والأدوات الصناعية، ومحركات السيارات.

- متانة ممتازة ومقاومة للتعب: تحافظ المكونات الفولاذية على سلامتها الهيكلية على مدار فترات طويلة من الاستخدام عالي الإجهاد، مما يوفر مقاومة فائقة للتعب. يُعدّ هذا العمر الطويل أمرًا بالغ الأهمية للأجزاء التي تُعدّ أساسًا لموثوقية النظام.

- فعالية التكلفة من أجل القوة: بالنسبة للتطبيقات التي لا يكون فيها الوزن هو الاهتمام الأساسي، غالبًا ما يوفر الفولاذ أكبر قدر من القوة لكل دولار، مما يجعله خيارًا اقتصاديًا للأجزاء الهيكلية والأجزاء المعرضة للتآكل الشديد.

- التنوع من خلال المعالجة الحرارية: من أهم مزايا الفولاذ قدرته على تعديل خصائصه الميكانيكية بشكل جذري من خلال المعالجة الحرارية. ويمكن استخدام عمليات مثل التبريد، والتطبيع، والتلدين للتحكم الدقيق في صلابته ومتانته ومرونته لتلبية متطلبات وظيفية محددة.

الدرجات الشائعة واستخداماتها:

- الفولاذ الكربوني (على سبيل المثال، 1018، 1045): تتميز هذه المواد بقوتها وفعاليتها من حيث التكلفة، ويتم استخدامها في الآلات العامة والأجزاء الهيكلية والتجهيزات.

- الفولاذ المقاوم للصدأ (على سبيل المثال، 304، 316): تتميز هذه المنتجات بمقاومة ممتازة للتآكل، وهي مثالية للأدوات الطبية ومعدات معالجة الأغذية والتطبيقات البحرية.

- فولاذ الأدوات (على سبيل المثال، A2، D2): تتمتع هذه المواد بصلابة استثنائية ومقاومة للتآكل بعد المعالجة الحرارية، مما يجعلها مثالية لتصنيع القوالب والأدوات القطعية.

المعالجة اللاحقة المتقدمة للصلب:

بالإضافة إلى التصنيع القياسي، غالبًا ما تخضع المكونات الفولاذية المعالجة الحرارية لتحسين الأداء. يمكن أن يؤدي ذلك إلى تقوية المادة لمقاومة التآكل، وتحسين ثباتها البعدي، أو زيادة متانتها لمنع الكسر. يمكن تطبيق معالجات سطحية مثل طلاء الأكسيد الأسود أو طلاء النيكل لتحسين مقاومة التآكل ومظهره.

التطبيقات المثالية: التروس والأعمدة للآلات الثقيلة، ومكونات المحرك وناقل الحركة، والقوالب والتجهيزات الصناعية، وأجهزة الدفاع.

العملية: من التصميم الرقمي إلى المكون النهائي

بغض النظر عن المادة المختارة، فإن تحويل التصميم إلى جزء نهائي عالي الجودة يتطلب عملية إنتاج دقيقة تركز على الدقة.

- مراجعة التصميم (DFM): تبدأ العملية بتحليل تصميم قابلية التصنيع كاد الملفات لضمان تحسين التصميم لتحقيق الكفاءة والفعالية من حيث التكلفة.

- اختيار المواد: بناءً على المتطلبات المحددة للتطبيق، يتم اختيار الدرجة الأكثر ملاءمة من الألومنيوم أو الفولاذ وفحصها بحثًا عن الجودة.

- البرمجة الدقيقة: يستخدم المبرمجون الخبراء برنامج CAM لإنشاء مسارات الأدوات المثالية لآلات CNC المتقدمة ذات 3 أو 4 أو 5 محاور.

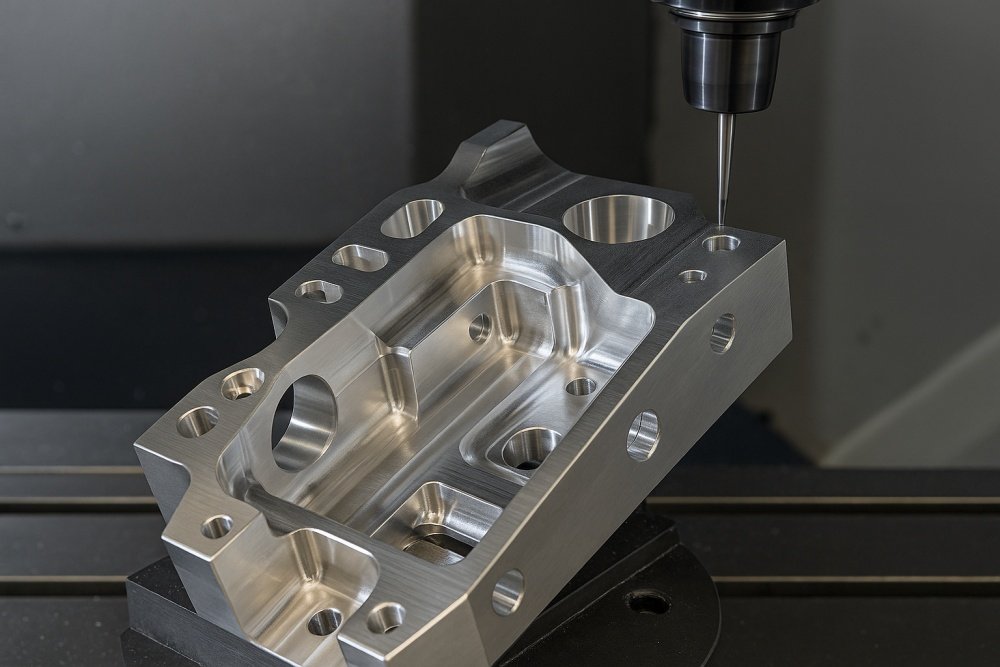

- التصنيع عالي الدقة: يتم تصنيع الجزء وفقًا للمواصفات الدقيقة، باستخدام معدات حديثة قادرة على تحقيق التسامحات الدقيقة التي تصل إلى ±0.01 مم (±0.0004 بوصة).

- التشطيب والمعالجة اللاحقة: تخضع الأجزاء المصنعة لأي عمليات ثانوية مطلوبة، مثل إزالة النتوءات، أو تشطيب السطح، أو المعالجة الحرارية.

- فحص الجودة الصارم: يتم فحص كل مكون بدقة باستخدام معدات القياس المتقدمة، مثل آلات القياس الإحداثية (CMMs)، لضمان استيفائه لجميع المتطلبات الأبعادية والوظيفية قبل التسليم.

الخلاصة: اتخاذ الاختيار الصحيح لمشروعك

إن الاختيار بين الألومنيوم والصلب لا يتعلق بأي مادة هي الأفضل، بل بأيها هي المادة المناسبة للتطبيق.

- يختار الألومنيوم عندما تكون اهتماماتك الأساسية هي انخفاض الوزن، ومقاومة التآكل، والتوصيل الحراري. إنه الاختيار الحديث للسرعة وخفة الحركة والكفاءة.

- يختار فُولاَذ عندما تحتاج قوة لا هوادة فيها، وصلابة، ومقاومة للتآكل، ومتانة في البيئات الصعبة.

من خلال فهم المبادلات الأساسية بين هاتين المادتين الرائعتين، يمكنك ضمان أن مشروع التصنيع باستخدام الحاسب الآلي التالي الخاص بك مبني على أساس التميز، وجاهز لتلبية توقعات الأداء وتجاوزها.