Inhaltsverzeichnis

Sobald ein Designkonzept von einer digitalen Datei in die physische Realität übergeht, wird das Material zum entscheidenden Faktor. Die Eigenschaften eines Materials – seine Härte, Wärmeleitfähigkeit, Steifigkeit und Dichte – bestimmen das gesamte Ergebnis. Fertigungsstrategie, die benötigten Werkzeuge, die erforderliche Maschinensteifigkeit und letztendlich die Kosten und die Leistung des fertigen Teils.

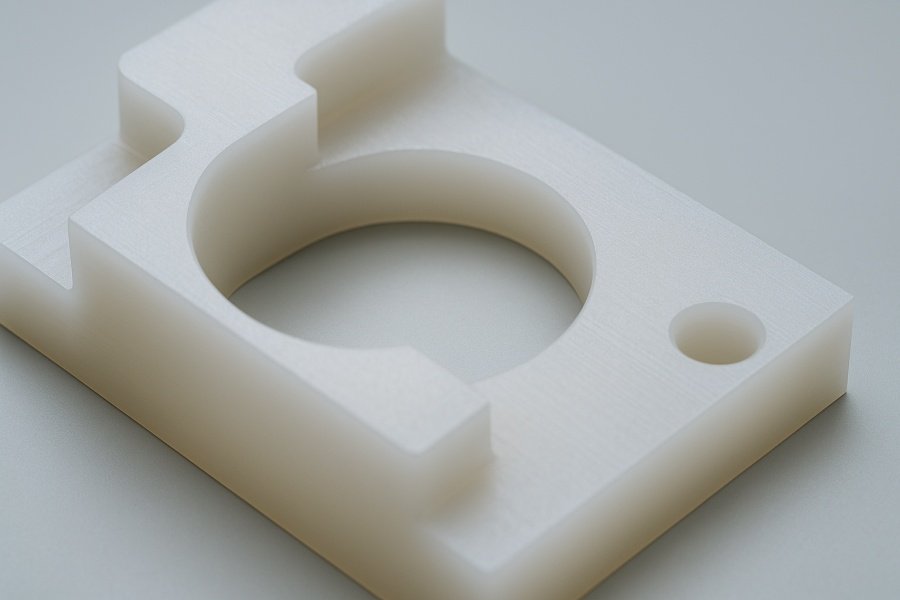

Seite-an-Seite-Vergleich von Aluminium, Stahl und technischen Kunststoffen, die üblicherweise für die CNC-Bearbeitung verwendet werden.

Ingenieure, die in der Serienfertigung tätig sein wollen, müssen ein differenziertes Verständnis dafür besitzen, wie sich die Materialwahl auf die Bearbeitbarkeit und den Erfolg ihrer Bauteile auswirkt – von den branchenüblichen Metallen bis hin zu Spezialkunststoffen und harten Werkzeugstählen.

Das Arbeitstier: Analyse der gebräuchlichsten Aluminiumlegierung für die maschinelle Bearbeitung

Aluminium ist die Grundlage für Rapid Prototyping und die leichte bis mittelschwere industrielle Fertigung, vor allem aufgrund seiner hervorragenden Bearbeitbarkeit und seines günstigen Festigkeits-Gewichts-Verhältnisses. Innerhalb der breiten Palette von Legierungen gibt es einen klaren Spitzenreiter:

Aluminium 6061 ist überwiegend die gebräuchlichste Aluminiumlegierung für die Bearbeitung. Diese Popularität ist kein Zufall; sie ist das Ergebnis einer nahezu perfekten Balance der Eigenschaften.

- Hervorragende Bearbeitbarkeit: Es schneidet sauber mit minimaler Reibung und geringem Werkzeugverschleiß, was hohe Vorschubgeschwindigkeiten und kurze Zykluszeiten ermöglicht.

- Schweißbarkeit und Vielseitigkeit: Durch seine Eigenschaften eignet es sich zum Schweißen und anschließenden Anodisieren, wodurch sich sein Anwendungsbereich von Fahrradrahmen auf Strukturbauteile erweitert.

- Kosteneffizienz: Es ist weit verbreitet verfügbar, wodurch die Rohstoffkosten relativ niedrig bleiben.

Für Hochleistungsanwendungen, bei denen rohe Gewalt erforderlich ist, 7075 Aluminium Oftmals kommt 7075 zum Einsatz. Obwohl es fester ist, stellt es in der Bearbeitung eine größere Herausforderung dar. Seine etwas abrasivere Beschaffenheit und die Neigung zur Bildung von klebrigen Spänen erfordern hochspezifische Werkzeuggeometrien und ein striktes Kühlmittelmanagement, um Materialablagerungen zu vermeiden und die Werkzeugstandzeit zu verlängern.

Hochleistungsmetalle: Der Kompromiss zwischen Gewicht und Bearbeitbarkeit

Wenn Aluminium nicht ausreicht, rücken die schweren, hochleistungsfähigen Legierungen – insbesondere Titan und Edelstahl – in den Fokus. Hierbei ergibt sich ein grundlegender Zielkonflikt: Dichte versus Bearbeitbarkeit.

Eine häufig gestellte Frage bei der Entwicklung von Luft- und Raumfahrtgeräten sowie Medizinprodukten lautet: Ist Titan leichter als Edelstahl?Die Antwort lautet eindeutig ja, und der Unterschied ist beträchtlich.

| Materialeigenschaften | Titan (Gütegrad 5/Ti-6Al-4V) | Edelstahl (304/316) | Bearbeitungsherausforderung |

| Dichte (ca.) | ≈4,5 g/cm3 | ≈8,0 g/cm3 | Die geringe Dichte von Titan ermöglicht eine erhebliche Gewichtsersparnis. |

| Wärmeleitfähigkeit | Sehr niedrig | Mäßig | Titan konzentriert die Wärme in der Schnittzone, weshalb ein Hochdruckkühlmittel erforderlich ist. |

| Arbeitshärtung | Hoch | Hoch | Beide Werkstoffe neigen dazu, beim Schneiden auszuhärten, was starre Vorrichtungen und kontinuierliches Schneiden erfordert. |

Strategie zur Titanbearbeitung: Aufgrund seiner geringen Wärmeleitfähigkeit entsteht an der Schneidkante schnell Hitze. Erfolgreiche Titanbearbeitung beruht auf Folgendem:

- Steifigkeit: Extrem steife Werkzeugmaschinen und Vorrichtungen.

- Niedrige Geschwindigkeit, hoher Vorschub: Das Material eher abscheren als reiben.

- Kühlmittel: Reichlich zugeführtes Kühlmittel unter hohem Druck, um die Späne zu spülen und die Wärme sofort abzuführen.

Extreme Herausforderungen meistern: Gehärteter Werkzeugstahl und Rohguss

Das Spektrum der Metallbearbeitung ist breit gefächert und reicht von der weichen Bearbeitbarkeit von 6061-Aluminium bis hin zu zwei unterschiedlichen Herausforderungen: der vorgehärteten Beschaffenheit von A7 Werkzeugstahl und die unvorhersehbare Geometrie von Rohmaterial Gussteile.

Die Herausforderungen des A7-Werkzeugstahls

A7 Werkzeugstahl Es gehört zur Familie der lufthärtenden Stähle mit hohem Kohlenstoff- und Chromgehalt und wurde speziell für hohe Verschleißfestigkeit in Stanzwerkzeugen und Umformwerkzeugen entwickelt. Seine inhärente Härte – oft im endgültigen, gehärteten Zustand verarbeitet – macht es zu einem äußerst widerstandsfähigen Werkstoff im Maschineneinsatz.

- Verarbeitung: Die traditionelle Schruppbearbeitung wird ersetzt durch hartes Fräsen, Dies erfordert spezielle Hartmetalleinsätze mit PVD-Beschichtung und extrem steife 4- oder 5-Achs-Bearbeitungszentren. Die Abtragsraten sind notwendigerweise niedrig, um die Werkzeugstandzeit und die Bauteilintegrität zu gewährleisten.

- Das Ziel: Das Ziel besteht häufig darin, eine nahezu endgültige Form oder finale Merkmale zu erreichen. nach Der anfängliche Wärmebehandlungsprozess, der sicherstellt, dass die Maßgenauigkeit des gehärteten Teils stabil bleibt.

Das Problem der Bearbeitung von Gussteilen

Bei der Fertigung großer Bauteile beginnt die Herstellung oft mit endformnahen Metallteilen. Gussteile. Obwohl es für die Materialbeschaffung kostengünstig ist, Bearbeitung von Gussteilen stellt seine eigenen, spezifischen Probleme dar, mit denen sich qualifizierte Betriebe auseinandersetzen müssen:

- Unbeständiger Lagerbestand: Die Materialdicke ist selten gleichmäßig, was zu Schwankungen der Schnittkräfte führt.

- Oberflächenablagerungen und Risse: Die äußere Schicht (Zunder) ist oft extrem abrasiv und unregelmäßig, was die Werkzeugstandzeit drastisch reduziert.

- Innere Porosität: Beim Schneiden können Hohlräume oder Defekte im Material auftreten, die zu Rattern und einer schlechten Oberflächengüte führen.

Erfolgreich Bearbeitung von Gussteilen erfordert eine robuste Spannstrategie zur Dämpfung von Vibrationen, starke Anfangsschnitte, um die abrasive Außenschicht schnell zu durchdringen, und sorgfältiges Abtasten, um die wahre Position des Rohmaterials zu ermitteln, bevor Material abgetragen wird.

Die Polymerseite: Bearbeitung von Spezialkunststoffen

Die Herausforderungen im Bereich der Werkstoffe beschränken sich nicht auf Metalle. Die steigende Nachfrage nach leichten, isolierenden und chemikalienbeständigen Bauteilen erfordert fundierte Kenntnisse im Umgang mit Polymeren.

Bearbeitung von Polypropylen Polypropylen (PP) ist ein Paradebeispiel für einen Polymer, der eine maßgeschneiderte Strategie erfordert. Es ist zwar sehr widerstandsfähig, birgt aber bei der Bearbeitung zwei wesentliche Risiken:

- Thermische Instabilität: PP besitzt eine geringe Wärmeleitfähigkeit. Die beim Schneiden entstehende Wärme kann nicht schnell abgeführt werden, was zu lokalem Schmelzen, klebrigen Rückständen und Dimensionsinstabilität (Verzug) führt.

- Flexibilität: Das Material ist oft flexibel, wodurch es anfällig für Verformungen durch Werkzeugdruck wird, was nach dem Lösen zu ungenauen Schnitten und Maßfehlern führt.

Erfolgreiche PP-Bearbeitungstechniken: Verwenden Sie extrem scharfe, polierte Werkzeuge (oft speziell für Nichteisenmetalle) und sorgen Sie für eine effektive Spanabfuhr. Die Vorschubgeschwindigkeit muss hoch genug sein, um einen sauberen Schnitt zu gewährleisten, während die Schnittgeschwindigkeit niedrig genug sein muss, um eine Wärmeentwicklung zu verhindern.

Diese Empfindlichkeit gegenüber Hitze und Druck erstreckt sich auch auf andere transparente Polymere. Beispielsweise die Diskussion um Sind Acryl und Plexiglas dasselbe? Dies verdeutlicht ein häufiges Missverständnis auf dem Markt. Obwohl sie chemisch ähnlich sind (beide bestehen aus PMMA), erfordert ihre Bearbeitung langsame, präzise Arbeitsgänge und oft auch Dampfpolieren, um optische Klarheit zu erzielen. Dadurch wird sichergestellt, dass keine inneren Spannungen entstehen, die später zu Trübungen oder Spannungsrissen führen könnten.

Fazit: Materialstrategie als Wettbewerbsvorteil

Der Weg von der Designvorgabe zum fertigen, leistungsstarken Bauteil ist komplex und erfordert ständige Materialentscheidungen. Sei es die Auswahl des idealen Materials. gebräuchlichste Aluminiumlegierung für die Bearbeitung für eine leichte Halterung, die Ermittlung des Kosten-Gewichts-Verhältnisses für Titankomponenten oder die Entwicklung eines speziellen Verfahrens für Bearbeitung von Gussteilen oder Polypropylen, Die richtige Wahl entscheidet über den Erfolg.

Die Zusammenarbeit mit einem Partner, der über umfassende, materialübergreifende Expertise verfügt, gewährleistet, dass die Leistungseigenschaften des Bauteils – vom Dichtevorteil von Titan gegenüber Edelstahl bis hin zur Verschleißfestigkeit – erhalten bleiben. A7 Werkzeugstahl—werden in der Maschinenhalle vollständig realisiert und bieten so optimale Zuverlässigkeit und Wertschöpfung.

💬 Bereit, Ihr CNC-Projekt zu besprechen?

Füllen Sie das untenstehende Formular aus, und unser Ingenieurteam wird sich innerhalb von 24 Stunden bei Ihnen melden.