Inhaltsverzeichnis

In der Präzisionsfertigung liegt der Unterschied zwischen einem ausreichenden und einem herausragenden Bauteil oft nicht in der Maschine selbst, sondern in den kleinsten Details des Prozesses. Effizienz und Qualität werden häufig von zwei entscheidenden, oft übersehenen Schritten bestimmt: der Vorbereitung der Schneide und der abschließenden Nachbearbeitung des fertigen Bauteils.

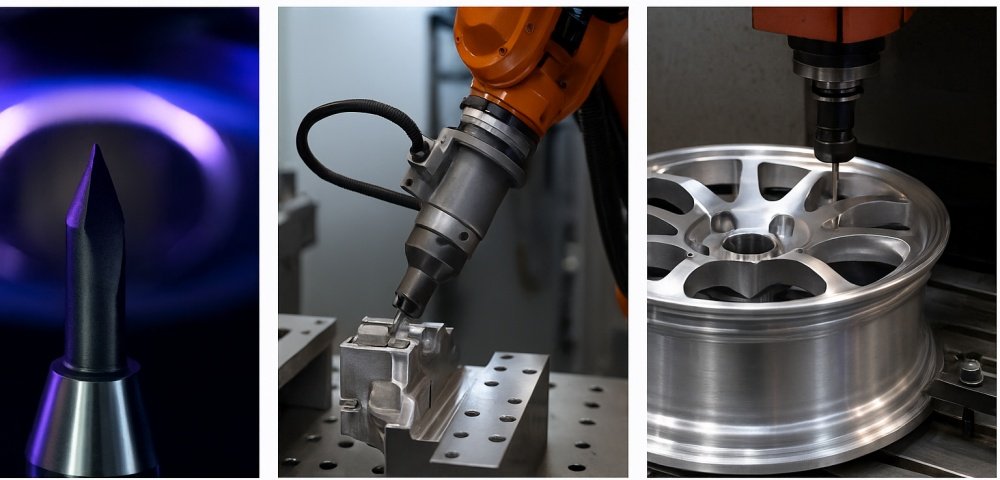

Verstehen, wie man fortgeschrittene Beschichtung für Schneidwerkzeug Technologie und die Umsetzung effektiver Strategien für Entgraten von Teilen ist für jeden Fertigungsprozess mit hohen Standards unerlässlich. Diese Schritte minimieren gemeinsam Ausfallzeiten, maximieren die Materialabtragsrate und gewährleisten, dass das Bauteil strenge Leistungsanforderungen erfüllt.

Die Grundlage für Effizienz: Fortschrittliche Beschichtung für Schneidwerkzeuge

Das Schneidwerkzeug ist das Herzstück des CNC-Prozesses. Seine Standzeit und Leistungsfähigkeit beeinflussen direkt die Zykluszeit, die Oberflächengüte und die Kosten pro Teil. Rohes Hartmetall oder HSS (Hochleistungsschnellstahl) reichen für moderne Hochgeschwindigkeits-Fräs- und Drehbearbeitungen oft nicht aus, insbesondere bei anspruchsvollen Werkstoffen wie Werkzeugstahl oder Titan.

Hier kommen die Spezialisten ins Spiel. Beschichtung für Schneidwerkzeug Diese Technologie bietet einen entscheidenden Vorteil. Die dünnen, mehrschichtigen Filme – typischerweise mittels physikalischer Gasphasenabscheidung (PVD) oder chemischer Gasphasenabscheidung (CVD) aufgebracht – wirken als Schutzschild und verbessern die Werkzeugstandzeit und die Materialeigenschaften drastisch.

Wichtigste Vorteile optimierter Werkzeugbeschichtungen:

- Wärmebarriere: Beschichtungen wie AlTiN (Aluminium-Titan-Nitrid) bilden bei hohen Temperaturen eine Aluminiumoxidschicht, die das Substrat isoliert und deutlich höhere Schnittgeschwindigkeiten ohne vorzeitigen Werkzeugverschleiß ermöglicht. Dies ist entscheidend bei der Bearbeitung harter oder exotischer Legierungen.

- Verringerte Reibung: Reibungsarme Beschichtungen minimieren das Anhaften von Material an der Schneide und reduzieren die erforderlichen Schnittkräfte. Dies führt zu saubereren Schnitten und einer besseren Oberflächengüte, was insbesondere bei der Bearbeitung weicher, zähflüssiger Materialien wichtig ist.

- Erhöhte Härte: Die Beschichtung erhöht die Oberflächenhärte des Schneidwerkzeugs erheblich und bietet so eine überlegene Beständigkeit gegen Abrieb, der bei der Bearbeitung abrasiver Werkstoffe wie Gusseisen oder bestimmter pulvermetallurgischer Werkstoffe häufig auftritt.

Die Wahl der richtigen Beschichtung – sei es TiN für allgemeinen Stahl und Nichteisenmetalle oder AlTiN für Anwendungen mit hohen Temperaturen und hohen Geschwindigkeiten – ist eine wohlüberlegte Entscheidung, die sich direkt auf das Endergebnis und die erreichbare Qualität des Bauteils auswirkt.

Der unvermeidliche Schritt: Die Kunst des Entgratens von Teilen meistern

Bei jedem Schneidvorgang, sei es durch Schneiden, Fräsen oder Bohren, entsteht ein Grat. Diese kleine, scharfe Kante aus abgetragenem Metall ist ausnahmslos nachteilig für das fertige Bauteil und verursacht folgende Schäden:

- Montageprobleme: Grate verhindern das korrekte Zusammenfügen der Teile und führen zu falschen Toleranzen.

- Sicherheitsrisiken: Sie bergen Risiken bei der Handhabung und Montage.

- Komponentenausfall: Während des Gebrauchs können sich Grate lösen, die Schmierstoffe verunreinigen und unter Umständen zu einem katastrophalen Ausfall in empfindlichen Baugruppen wie Lagern oder Hydrauliksystemen führen können.

Daher der systematische Prozess von Entgraten von Teilen ist keine Option; es ist eine grundlegende Voraussetzung für die Präzisionsfertigung.

Fortschrittliche Entgratungsmethoden:

- Automatisiertes CNC-Anfasen: Die CNC-Maschine selbst wird mit Spezialwerkzeugen verwendet, um scharfe Kanten abzubrechen und große Grate zu entfernen, bevor das Werkstück die Maschine verlässt.

- Thermisches Entgraten (TEM): Durch eine kontrollierte Gasexplosion werden Grate an Innen- und Außenflächen gleichzeitig und augenblicklich verdampft. Dies ist besonders effektiv bei komplexen Geometrien und schwer zugänglichen, inneren Bohrungen.

- Vibrationsglätten: Gleitschleifverfahren (Trommelschleifen) mit Schleifkörpern zur gleichmäßigen Kantenglättung. Ideal für große Stückzahlen kleiner Bauteile.

Ein effektives Entgraten ist der unerlässliche Reinigungsschritt, der die Genauigkeit der vorhergehenden CNC-Bearbeitungen überprüft und die Maßhaltigkeit und Funktionalität sicherstellt.

Synergieeffekte im Arbeitsablauf: Oberflächen für nachgelagerte Prozesse vorbereiten

Die Optimierung des Bearbeitungsprozesses erstreckt sich auch auf die Vorbereitung des Bauteils für den nächsten Arbeitsschritt, sei es Schweißen, Endbearbeitung oder Montage. Die CNC-Präzision spielt hier eine doppelte Rolle:

1. Vorbereitung vor dem Schweißen: Die Kunst des Anfasens

Beim Schweißen ist oft eine bestimmte Nahtgeometrie oder “Vorbereitung” erforderlich, um vollständigen Durchschweißung und Festigkeit zu gewährleisten. Fasen beim Schweißen oder Fasenschweißen bezieht sich auf den Vorgang der Erzeugung einer V-, U- oder J-förmigen Nut entlang der Verbindungskante.

Traditionell war dies ein manueller oder halbmanueller Prozess. Heute wird dafür hochpräzise CNC-Bearbeitung eingesetzt. Fasen Mit millimetergenauer Präzision wird die für automatisierte Schweißsysteme erforderliche Konsistenz gewährleistet. Das CNC-Verfahren eliminiert menschliche Fehler, sorgt für gleichmäßige Wurzeloberflächen und garantiert die strukturelle Integrität der Schweißverbindung.

2. Oberflächenveredelung und -modifizierung

Manchmal muss ein Bauteil nach einer vorherigen Oberflächenbearbeitung nachbearbeitet werden. Wenn beispielsweise eine Oberfläche nachbearbeitet werden muss, muss die Werkstatt möglicherweise folgende Schritte durchführen: Wie man Chrom von Metall entfernt Vor Beginn der Nachbearbeitung muss die Chrombeschichtung entfernt werden. Sie ist extrem hart und abrasiv; der Versuch, sie ohne Fachkenntnisse zu durchtrennen, führt schnell zur Zerstörung des Werkzeugs. Das notwendige chemische oder mechanische Entchromungsverfahren ist daher ein integraler Bestandteil der gesamten Bauteilvorbereitung und unterstreicht die umfassenden Serviceleistungen eines hochmodernen Betriebs.

Spezialanwendungen: Präzision bei kundenspezifischen Bauteilen

Die Beherrschung von Materialien und Prozessen gipfelt in spezialisierten Dienstleistungen für hochwertige Bauteile. Man denke nur an die Anforderungen der Automobilindustrie. Präzision ist bei Bauteilen wie Rädern unerlässlich.

CNC-gefertigte Räder Und Radnabenbohrungsbearbeitung in meiner Nähe (was den Bedarf an spezialisierten Dienstleistungen für kritische rotierende Bauteile widerspiegelt) sind vollständig auf die Integrität des Bearbeitungsprozesses angewiesen:

- Balance und Auslauf: Präzise Beschichtung für Schneidwerkzeug Durch diese Anwendung wird eine mikrofeine Oberfläche der Bohrung gewährleistet, die für die Aufrechterhaltung der Balance bei hohen Drehzahlen entscheidend ist.

- Sicherheit: Der Entgraten von Teilen Der Prozess muss fehlerfrei sein, um jegliche potenzielle Spannungsspitzen auszuschließen, die die strukturelle Integrität des Rades unter Last beeinträchtigen könnten.

- Geometrie: Genau Abschrägung (bei Strukturschweißungen) und präzise Bohrungsbearbeitung gewährleisten perfekte Passform und Sicherheit.

Qualität durch umfassende Prozesskontrolle

Die Reise eines Präzisionsbauteils ist nicht mit dem Stillstand der Spindel abgeschlossen; sie endet erst nach der Bearbeitung jedes einzelnen Details, von der molekularen Schicht bis hin zu … Beschichtung für Schneidwerkzeug bis zum Finale Entgraten von Teilen Die Phase wurde streng kontrolliert.

Ein umfassender Ansatz – einer, der Präzision integriert Fasen beim Schweißen, spezielle Oberflächenvorbereitung wie z. B. Kenntnisse Wie man Chrom von Metall entfernt, und die Anwendung dieser Fähigkeiten auf komplexe Teile wie CNC-gefertigte Räder—ist der Standard für erstklassige Fertigung. Diese Beherrschung des gesamten Prozesses verwandelt Rohmaterialien in zuverlässige, leistungsstarke Bauteile.

💬 Bereit, über Ihre CNC-Projekt?

Füllen Sie das untenstehende Formular aus, und unser Ingenieurteam wird sich innerhalb von 24 Stunden bei Ihnen melden.