Die moderne Ingenieurskunst entwickelt sich rasanter denn je, und der Weg von der digitalen Idee zum fertigen, leistungsstarken Bauteil ist mit wichtigen Entscheidungen gepflastert. Keine ist dabei so grundlegend wie die Materialwahl. Bei der computergesteuerten numerischen Bearbeitung (CNC), einem Verfahren, das für seine Präzision und Vielseitigkeit bekannt ist, bestimmt das gewählte Material nicht nur Festigkeit, Gewicht und Haltbarkeit des fertigen Bauteils, sondern auch die Effizienz und die Kosten des gesamten Produktionsprozesses.

Ob Sie nun leichte Luft- und Raumfahrtkomponenten, Ob robuste Industriemaschinen oder hochentwickelte Medizingeräte – das Verständnis der unterschiedlichen Eigenschaften verschiedener Metalle ist unerlässlich. Aluminium und Stahl zählen zu den beliebtesten und vielseitigsten Werkstoffen für bearbeitete Teile, doch ihre Eigenschaften könnten unterschiedlicher nicht sein.

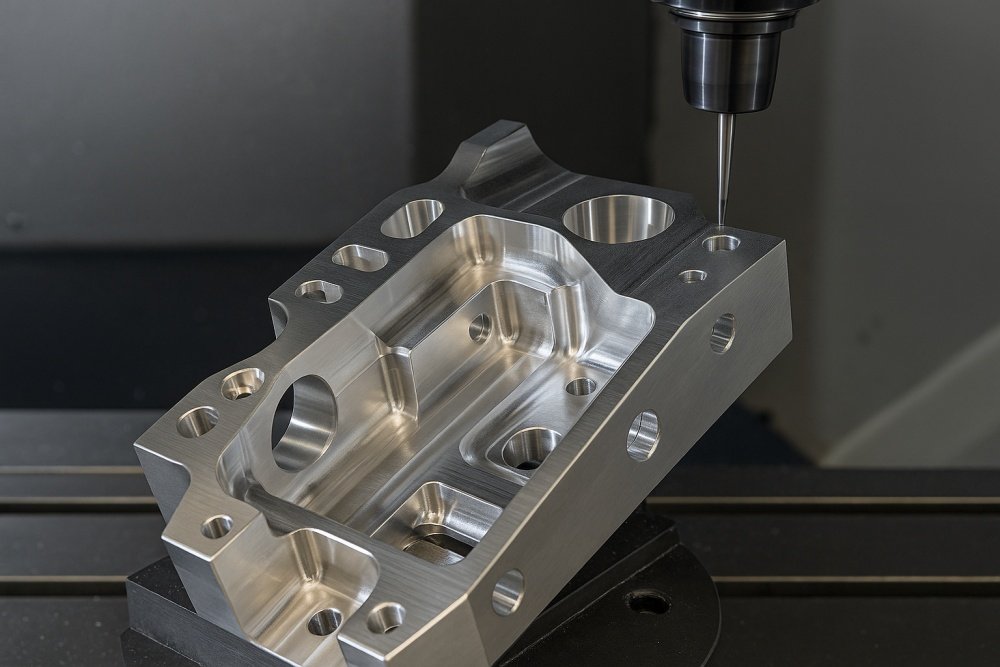

Dieser Leitfaden bietet einen tiefen Einblick in die einzigartigen Vorteile von CNC-gefrästem Aluminium und Stahl und hilft Ihnen dabei, das optimale Material zu bestimmen, um sicherzustellen, dass Ihre Teile nicht nur hergestellt, sondern auch so konstruiert sind, dass sie optimale Leistung erbringen.

Der Leichtgewicht-Champion: Argumente für CNC-gefrästes Aluminium

Wenn ein Projekt geringes Gewicht, hohe Festigkeit und ausgezeichnete Korrosionsbeständigkeit erfordert, sind Aluminiumlegierungen oft die beste Wahl. Die hervorragende Bearbeitbarkeit und Wärmeleitfähigkeit von Aluminium haben ihm einen festen Platz als Basiswerkstoff in der Luft- und Raumfahrt, der Automobilindustrie, der Robotik und der Hochleistungselektronik gesichert.

Wichtigste Eigenschaften und Vorteile:

- Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht: Dies ist die herausragendste Eigenschaft von Aluminium. Es ermöglicht die Herstellung von robusten, steifen Bauteilen, die deutlich leichter sind als vergleichbare Stahlbauteile. Dies ist entscheidend für die Verbesserung der Kraftstoffeffizienz von Fahrzeugen und Flugzeugen sowie für schnellere und agilere Bewegungen in Automatisierungssystemen.

- Überlegene Korrosionsbeständigkeit: Aluminium bildet auf seiner Oberfläche natürlicherweise eine schützende, passive Oxidschicht, die es in den meisten Umgebungen vor Oxidation und Korrosion bewahrt. Diese natürliche Beständigkeit lässt sich durch Oberflächenbehandlungen deutlich verbessern.

- Hohe thermische und elektrische Leitfähigkeit: Aluminium ist ein hervorragender Wärme- und Stromleiter und eignet sich daher ideal für Anwendungen, die ein effizientes Wärmemanagement erfordern, wie z. B. Kühlkörper, Elektronikgehäuse und Computerkomponenten.

- Hervorragende Bearbeitbarkeit: Aluminium ist weicher und leichter zu bearbeiten als Stahl, was zu kürzeren Bearbeitungszeiten, geringerem Werkzeugverschleiß und niedrigeren Fertigungskosten führt. Dadurch eignet es sich ideal für Rapid Prototyping und die Serienfertigung.

Gängige Legierungen und ihre Verwendung:

- Aluminium 6061: Die oft als “Arbeitspferd”-Legierung bezeichnete Legierung 6061 bietet eine hervorragende Kombination aus Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit. Sie findet breite Anwendung für Strukturbauteile, Elektronikplatinen und Maschinenteile.

- Aluminium 7075: Diese Hochleistungslegierung ist für ihre stahlähnliche Festigkeit bekannt und wird in der Luft- und Raumfahrt- sowie der Verteidigungsindustrie häufig für hochbeanspruchte Strukturbauteile und kritische Komponenten eingesetzt.

Oberflächenbehandlungsoptionen für Aluminiumteile:

Die Vielseitigkeit von Aluminium erstreckt sich auch auf seine Oberflächenbehandlungsmöglichkeiten. Anodisieren Das Polieren ist ein gängiges elektrochemisches Verfahren, das die Dicke der natürlichen Oxidschicht erhöht und dadurch Härte, Verschleißfestigkeit und Korrosionsschutz deutlich verbessert. Gleichzeitig ermöglicht es eine Vielzahl brillanter Farboberflächen. Weitere Optionen sind das Kugelstrahlen für eine gleichmäßige, matte Oberfläche, das Polieren für einen spiegelglatten Glanz und die Pulverbeschichtung für eine widerstandsfähige Schutzschicht.

Ideale Anwendungsbereiche: Flugzeugkomponenten, Drohnenrahmen, Leichtbauteile für die Automobilindustrie, Robotik, Gehäuse für medizinische Geräte und Gehäuse für Unterhaltungselektronik.

Die unnachgiebige Kraftmaschine: Die Stärke von CNC-gefrästem Stahl

Wenn absolute Festigkeit, Härte und Langlebigkeit unerlässlich sind, bleibt Stahl unangefochten die Nummer eins. Seine große Vielfalt an Legierungen – von vielseitigen Kohlenstoffstählen bis hin zu korrosionsbeständigen Edelstählen – ermöglicht es Ingenieuren, seine Eigenschaften an die anspruchsvollsten Industrieumgebungen anzupassen, in denen Ausfall keine Option ist.

Wichtigste Eigenschaften und Vorteile:

- Unübertroffene Stärke und Härte: Stahl bietet außergewöhnliche Zugfestigkeit und Härte und ist daher widerstandsfähig gegen extreme Belastungen, starke Stöße und abrasiven Verschleiß. Aus diesem Grund ist er unverzichtbar für Bauteile in Schwermaschinen, Industriewerkzeugen und Antriebssträngen von Kraftfahrzeugen.

- Hervorragende Haltbarkeit und Ermüdungsbeständigkeit: Stahlbauteile behalten ihre strukturelle Integrität auch unter hoher Belastung über lange Zeiträume und bieten eine hervorragende Dauerfestigkeit. Diese Langlebigkeit ist entscheidend für Bauteile, die grundlegend für die Zuverlässigkeit eines Systems sind.

- Kosteneffizienz im Verhältnis zur Festigkeit: Bei Anwendungen, bei denen das Gewicht nicht im Vordergrund steht, bietet Stahl oft die größte Festigkeit pro Dollar und ist daher eine wirtschaftliche Wahl für Struktur- und Verschleißteile.

- Vielseitigkeit durch Wärmebehandlung: Einer der größten Vorteile von Stahl ist seine Fähigkeit, seine mechanischen Eigenschaften durch Wärmebehandlung grundlegend zu verändern. Verfahren wie Abschrecken, Anlassen und Glühen ermöglichen die präzise Steuerung von Härte, Zähigkeit und Duktilität, um spezifische funktionelle Anforderungen zu erfüllen.

Gängige Noten und ihre Verwendung:

- Kohlenstoffstähle (z. B. 1018, 1045): Aufgrund ihrer Festigkeit und Wirtschaftlichkeit werden sie im allgemeinen Maschinenbau, bei Bauteilen und Vorrichtungen eingesetzt.

- Edelstahl (z. B. 304, 316): Aufgrund ihrer hervorragenden Korrosionsbeständigkeit eignen sie sich ideal für medizinische Instrumente, Lebensmittelverarbeitungsanlagen und Anwendungen im maritimen Bereich.

- Werkzeugstähle (z. B. A2, D2): Diese Materialien sind nach der Wärmebehandlung außergewöhnlich hart und verschleißfest und eignen sich daher perfekt für die Herstellung von Matrizen, Formen und Schneidwerkzeugen.

Erweiterte Nachbearbeitung für Stahl:

Über die Standardbearbeitung hinaus werden Stahlbauteile häufig folgenden Verfahren unterzogen: Wärmebehandlung Zur Leistungssteigerung kann das Material gehärtet werden, um Verschleiß vorzubeugen, seine Dimensionsstabilität zu verbessern oder seine Zähigkeit zu erhöhen, um Brüche zu vermeiden. Oberflächenbehandlungen wie Brünierung oder Vernickelung können angewendet werden, um die Korrosionsbeständigkeit und das Aussehen weiter zu verbessern.

Ideale Anwendungsbereiche: Zahnräder und Wellen für schwere Maschinen, Motor- und Getriebekomponenten, industrielle Formen und Vorrichtungen sowie Verteidigungsausrüstung.

Der Prozess: Vom digitalen Design zum fertigen Bauteil

Unabhängig vom gewählten Material erfordert die Umwandlung eines Designs in ein hochwertiges Fertigteil einen sorgfältigen Produktionsprozess, der auf Präzision ausgerichtet ist.

- Designprüfung (DFM): Der Prozess beginnt mit einer Analyse der Fertigungsgerechtigkeit (Design for Manufacturability). CAD Dateien, um sicherzustellen, dass das Design hinsichtlich Effizienz und Kosteneffektivität optimiert ist.

- Materialauswahl: Ausgehend von den spezifischen Anforderungen der Anwendung wird die am besten geeignete Aluminium- oder Stahlsorte ausgewählt und auf ihre Qualität geprüft.

- Präzisionsprogrammierung: Erfahrene Programmierer verwenden CAM-Software, um die optimalen Werkzeugwege für moderne 3-, 4- oder 5-Achs-CNC-Maschinen zu generieren.

- Hochpräzise Bearbeitung: Das Teil wird nach exakten Vorgaben gefertigt, wobei moderne Anlagen Toleranzen von bis zu ±0,01 mm (±0,0004″) ermöglichen.

- Fertigstellung und Nachbearbeitung: Die bearbeiteten Teile werden gegebenenfalls weiteren Bearbeitungsschritten unterzogen, wie z. B. Entgraten, Oberflächenbearbeitung oder Wärmebehandlung.

- Strenge Qualitätskontrolle: Jede Komponente wird vor der Auslieferung mithilfe moderner Messtechnik, wie z. B. Koordinatenmessgeräten (KMG), gründlich geprüft, um sicherzustellen, dass sie alle Maß- und Funktionsanforderungen erfüllt.

Fazit: Die richtige Wahl für Ihr Projekt treffen

Bei der Wahl zwischen Aluminium und Stahl geht es nicht darum, welches Material besser ist, sondern darum, welches für den jeweiligen Anwendungsfall geeignet ist.

- Wählen Aluminium wenn Ihre Hauptanliegen sind geringes Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit. Es ist die moderne Wahl für Geschwindigkeit, Wendigkeit und Effizienz.

- Wählen Stahl wenn Sie brauchen Kompromisslose Festigkeit, Härte, Verschleißfestigkeit und Haltbarkeit in anspruchsvollen Umgebungen.

Indem Sie die grundlegenden Vor- und Nachteile dieser beiden bemerkenswerten Werkstoffe verstehen, können Sie sicherstellen, dass Ihr nächstes CNC-Bearbeitungsprojekt auf einer soliden Grundlage basiert und die Leistungserwartungen nicht nur erfüllt, sondern übertrifft.