Mit der Weiterentwicklung der CNC-Bearbeitungstechnologie ist Präzision von entscheidender Bedeutung. Ob Bauteile für die Luft- und Raumfahrt, die Automobilindustrie oder Industriemaschinen – die Qualität jedes einzelnen Teils entscheidet über Erfolg oder Misserfolg des Endprodukts. Eine Technik, die sich durch ihre Genauigkeit und Vielseitigkeit auszeichnet, ist die … hochpräzise Keilwellenformung. Dieses fortschrittliche Verfahren, das häufig mittels CNC-Bearbeitung (Computer Numerical Control) durchgeführt wird, gewährleistet, dass die Teile exakt den Spezifikationen entsprechen und nur minimale Fehler aufweisen. In Kombination mit Oberflächenbearbeitungstechniken wie Läppen und Polieren, Die Keilwellenformung ist zu einem Eckpfeiler des modernen Maschinenbaus geworden. In diesem 1500 Wörter umfassenden Leitfaden erfahren Sie alles Wichtige über die hochpräzise Keilwellenformung, ihre Anwendung in der CNC-Bearbeitung und wie Läppen und Polieren den Prozess optimieren. Entdecken Sie, wie diese Methoden für Ihr nächstes Projekt unübertroffene Ergebnisse liefern.

Was ist hochpräzise Keilwellenformung?

Hochpräzisions-Keilwellenformung ist ein spezielles Fertigungsverfahren zur Herstellung von Keilwellen – Nuten oder Rippen, die in Wellen oder Bauteile eingearbeitet werden, um Drehmoment oder Bewegung zu übertragen. Diese Keilwellen sind in Baugruppen, in denen Rotationskräfte effizient übertragen werden müssen, wie beispielsweise in Getrieben, Antriebswellen und Kupplungen, von entscheidender Bedeutung. Im Gegensatz zu herkömmlichen Verfahren, die auf manueller Formgebung oder weniger präzisen Werkzeugen basieren, nutzt die Hochpräzisions-Keilwellenformung CNC-Technologie, um enge Toleranzen, oft im Mikrometerbereich, zu erreichen.

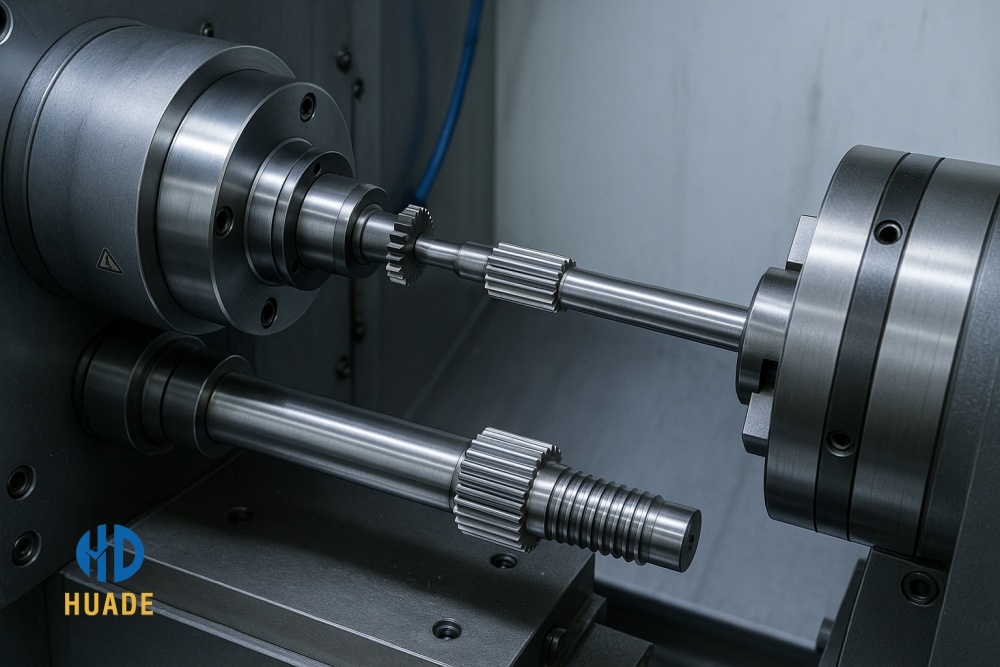

Der Prozess beginnt mit einem Rohmaterial – typischerweise Stahl, Aluminium oder Titan –, das in eine CNC-Maschine eingelegt wird. Mithilfe vorprogrammierter Software schneidet oder formt die Maschine die Keilwellenverzahnung mit höchster Genauigkeit. Diese Präzision ist unerlässlich, da selbst geringfügige Abweichungen zu mechanischen Ausfällen oder Ineffizienz führen können. Die hochpräzise Keilwellenformung zeichnet sich durch ihre Fähigkeit aus, komplexe Geometrien zu erzeugen, die Konsistenz auch bei großen Produktionsserien zu gewährleisten und Abfall zu reduzieren. Daher ist sie die erste Wahl für Branchen, die höchste Zuverlässigkeit fordern.

Die Rolle der CNC-Bearbeitung bei der Keilwellenformung

Die CNC-Bearbeitung ist die Grundlage für die hochpräzise Verzahnungsformung. Durch die Integration von computergestütztem Design (CAD) und computergestützter Fertigung (CAM) bieten CNC-Maschinen eine beispiellose Kontrolle über den Schneid- und Umformprozess. So optimiert CNC die Verzahnungsformung:

- GenauigkeitCNC-Maschinen folgen digitalen Konstruktionszeichnungen mit mikrometergenauer Präzision und gewährleisten so, dass jeder einzelne Keilwellenzahn den Konstruktionsvorgaben entspricht.

- WiederholbarkeitOb Sie ein Teil oder tausend Teile herstellen, CNC gewährleistet Einheitlichkeit, was für die Massenproduktion von entscheidender Bedeutung ist.

- VielseitigkeitVon geradseitigen Keilwellenprofilen bis hin zu Evolventenprofilen können CNC-Maschinen verschiedene Keilwellentypen bearbeiten und sich so an die unterschiedlichen Bedürfnisse der Industrie anpassen.

Diese Synergie zwischen CNC-Technologie und Keilwellenformung ermöglicht es Herstellern, Projekte zu realisieren, die einst als zu anspruchsvoll galten. Beispielsweise benötigen Bauteile für die Luft- und Raumfahrt häufig Keilwellen, die extremen Bedingungen standhalten, und die CNC-Bearbeitung liefert die erforderliche Präzision, um diese Anforderungen zu erfüllen.

Anwendungen der hochpräzisen Keilwellenformung

Die Vielseitigkeit der hochpräzisen Keilwellenformung macht sie in zahlreichen Branchen unverzichtbar. Hier einige wichtige Anwendungsgebiete:

1. Automobilindustrie

In der Automobilfertigung finden sich Verzahnungen in Getrieben, Differenzialen und Lenksystemen. Die hochpräzise Verzahnungsformung gewährleistet, dass diese Bauteile den hohen Drehmomenten und Belastungen des täglichen Betriebs standhalten und somit die Fahrzeugleistung und -lebensdauer verbessert werden.

2. Luft- und Raumfahrttechnik

Die Luft- und Raumfahrtindustrie benötigt Bauteile, die sowohl leicht als auch robust sind. Mit CNC-Präzision gefertigte Keilwellenprofile kommen in Flugzeugaktuatoren und Fahrwerksbaugruppen zum Einsatz, wo Ausfälle absolut inakzeptabel sind.

3. Industriemaschinen

Schwere Maschinen wie Pumpen und Kompressoren benötigen Keilwellenverzahnungen für eine effiziente Kraftübertragung. Die hochpräzise Formgebung dieser Verzahnungen gewährleistet einen reibungslosen Betrieb dieser Maschinen und reduziert Ausfallzeiten und Wartungskosten.

4. Medizinprodukte

Auch der medizinische Bereich profitiert von dieser Technologie. Chirurgische Instrumente und bildgebende Geräte enthalten häufig präzise geformte Verzahnungen, um genaue Bewegungen und Zuverlässigkeit zu gewährleisten.

Jede dieser Anwendungen unterstreicht die Bedeutung von Präzision bei der Keilwellenformung, eine Aufgabe, die sich perfekt für die Möglichkeiten der CNC-Bearbeitung eignet.

Die Bedeutung des Läppens und Polierens bei der Keilwellenbearbeitung

Während die hochpräzise Keilwellenformung die Grundform erzeugt, kann die Oberflächenbeschaffenheit die Leistung eines Bauteils erheblich beeinflussen. Hier setzt die Läppen und Polieren Diese Nachbearbeitungsprozesse kommen zum Einsatz. Sie verfeinern die Oberfläche der Verzahnung, beseitigen Unvollkommenheiten und verbessern die Funktionalität.

Was ist Lapping?

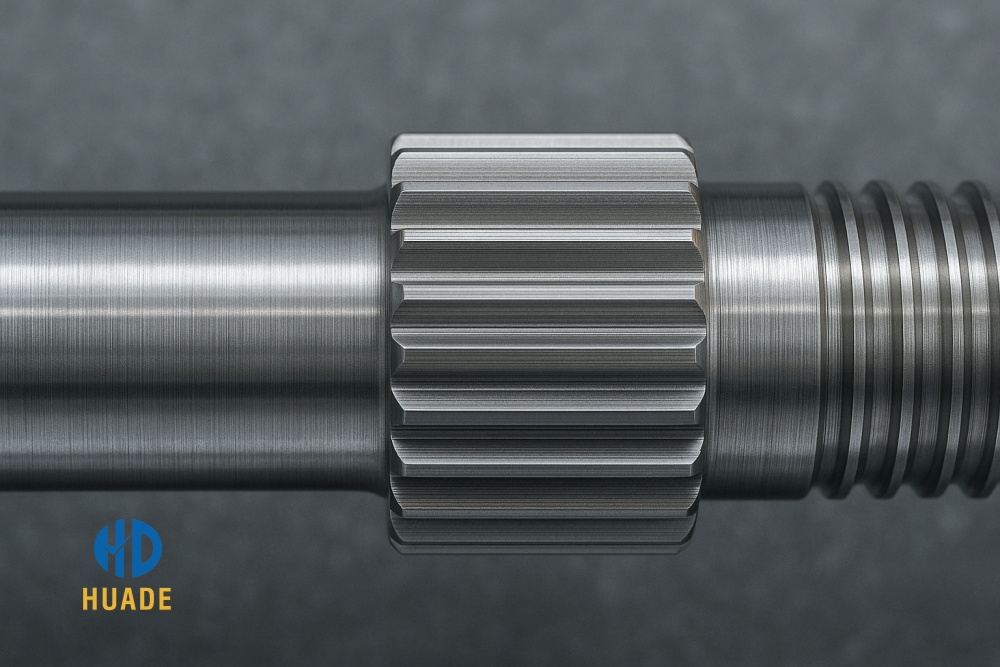

Läppen ist ein kontrolliertes Schleifverfahren, bei dem eine Läpppaste verwendet wird, um die Oberfläche eines Werkstücks zu glätten. Bei Keilwellenprofilen stellt das Läppen sicher, dass die Zähne frei von Graten oder mikroskopischen Unebenheiten sind, die Reibung oder Verschleiß verursachen könnten. Dabei wird das Werkstück, oft unter leichtem Druck, an einem Präzisionsläpprad gerieben, um eine spiegelglatte Oberfläche zu erzielen. Dies ist besonders wichtig für Keilwellenprofile, die hohen Drehzahlen oder hohen Belastungen ausgesetzt sind.

Was ist Polieren?

Das Polieren geht über das Läppen hinaus und verwendet feinere Schleifmittel, um eine noch glattere Oberfläche zu erzeugen. Dieser Prozess verbessert nicht nur die Optik, sondern reduziert auch die Reibung, was die Lebensdauer der Verzahnung und der zugehörigen Baugruppe verlängern kann. Polierte Verzahnungen werden häufig in Anwendungen eingesetzt, bei denen Sauberkeit und Korrosionsbeständigkeit entscheidend sind, beispielsweise in der Medizintechnik oder der Lebensmittelverarbeitung.

Vorteile des Läppens und Polierens

- Verbesserte PassformEine glattere Oberfläche gewährleistet ein besseres Zusammenpassen mit anderen Bauteilen, reduziert das Spiel und verbessert die Drehmomentübertragung.

- Reduzierter VerschleißDurch die Beseitigung von Oberflächenfehlern wird der Verschleiß im Laufe der Zeit minimiert und die Haltbarkeit des Bauteils erhöht.

- Verbesserte LeistungGeringere Reibung führt zu einem effizienteren Betrieb, was bei hochpräzisen Anwendungen von entscheidender Bedeutung ist.

Läppen und Polieren verwandeln gemeinsam eine wohlgeformte Verzahnung in ein Hochleistungsbauteil und sind daher unverzichtbare Schritte im CNC-Bearbeitungsprozess.

Wie hochpräzise Keilwellenformung und -bearbeitung zusammenwirken

Die Beziehung zwischen hochpräziser Keilwellenformung und Nachbearbeitungstechniken wie Läppen und Polieren ist symbiotisch. Der Umformprozess legt die Grundlage, indem er die Keilwellengeometrie mit CNC-Präzision erzeugt. Die allein durch die Umformung erzielte Oberflächenqualität genügt jedoch möglicherweise nicht den hohen Anforderungen mancher Branchen. Hier kommen Läppen und Polieren zum Einsatz, um das Bauteil zu verfeinern.

Beispielsweise kann eine für ein Automatikgetriebe gefertigte Verzahnung eine durchschnittliche Rauheit (Ra) von 1,6 Mikrometern aufweisen. Durch Läppen und Polieren lässt sich diese je nach Anwendung auf 0,1 Mikrometer oder weniger reduzieren. Dieser hohe Bearbeitungsgrad gewährleistet einen geräuscharmen und effizienten Betrieb der Verzahnung – ein entscheidender Faktor für Fahrkomfort und -sicherheit.

CNC-Maschinen lassen sich auch so programmieren, dass sie Teile für diese Bearbeitungsprozesse vorbereiten. Durch ein leichtes Übermaß an den Keilwellenverzahnungen schaffen Hersteller Spielraum für den Materialabtrag beim Läppen und gewährleisten so, dass die Endmaße der Konstruktion entsprechen. Dieser integrierte Ansatz maximiert Effizienz und Qualität und demonstriert die Vorteile der Kombination von fortschrittlicher Zerspanung und präziser Nachbearbeitung.

Herausforderungen bei der hochpräzisen Keilwellenformung

Trotz ihrer Vorteile birgt die hochpräzise Keilwellenformung Herausforderungen, denen sich die Hersteller stellen müssen:

- MaterialhärteHärtere Werkstoffe wie Titan oder gehärteter Stahl können Schneidwerkzeuge schneller verschleißen, sodass ein häufigerer Austausch erforderlich ist.

- WerkzeugverschleißDie erforderliche Präzision bedeutet, dass selbst geringfügiger Werkzeugverschleiß die Genauigkeit beeinträchtigen kann, weshalb eine regelmäßige Wartung notwendig ist.

- Komplexe GeometrienKomplexe Keilwellenkonstruktionen erfordern fortgeschrittene CNC-Programmierung und qualifizierte Bediener, um Fehler zu vermeiden.

Um diese Herausforderungen zu meistern, bedarf es modernster Ausrüstung, hochwertiger Materialien und erfahrener Techniker. Investitionen in die richtige Technologie und Schulung gewährleisten, dass die hochpräzise Keilwellenformung stets den Industriestandards entspricht.

Zukunftstrends bei der Keilwellenformung und -bearbeitung

Mit dem technologischen Fortschritt entwickelt sich auch der Bereich der hochpräzisen Keilwellenformung weiter. Hier sind einige Trends, die Sie im Auge behalten sollten:

- AutomatisierungDer verstärkte Einsatz von Robotersystemen und KI-gesteuerten CNC-Maschinen wird die Produktion optimieren und menschliche Fehler reduzieren.

- HochleistungsmaterialienDer Aufstieg von Verbundwerkstoffen und Superlegierungen wird die Grenzen dessen, was mit Keilwellenformung erreicht werden kann, erweitern.

- NachhaltigkeitDie Hersteller erforschen umweltfreundliche Schmierstoffe und energieeffiziente Verfahren, um die Umweltbelastung zu reduzieren.

Diese Innovationen werden die Keilwellenformung voraussichtlich noch präziser und zugänglicher machen und ihre Rolle in der CNC-Bearbeitung weiter festigen.

Warum sollten Sie sich für die Hochpräzisions-Keilwellenformung für Ihr Projekt entscheiden?

Wenn Sie CNC-gefräste Teile benötigen, bietet das hochpräzise Keilwellenformen zahlreiche Vorteile. Von der Einhaltung engster Toleranzen bis hin zur Realisierung komplexer Konstruktionen – dieses Verfahren liefert Bauteile, die höchsten Ansprüchen genügen. In Kombination mit Läppen und Polieren entsteht so ein Bauteil, das auch unter anspruchsvollen Bedingungen zuverlässig funktioniert.

Bei Dongguan Huade Precision Manufacturing Co., Ltd, Wir sind spezialisiert auf hochpräzise Keilwellenformung und fortschrittliche Oberflächenbearbeitungstechniken. Weitere Informationen zu Industriestandards finden Sie unter ISO-Normen CNC-Bearbeitung. Unsere hochmodernen CNC-Maschinen und unser erfahrenes Team garantieren, dass jedes von uns gefertigte Teil Ihre Erwartungen übertrifft. Ob Sie Keilwellen für die Automobil-, Luft- und Raumfahrt- oder Industrieanwendungen benötigen – wir sind Ihr kompetenter Partner. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie wir Ihre Vision verwirklichen können.

Das Ganze zusammenführen

Hochpräzises Keilwellenformen ist mehr als nur ein Bearbeitungsverfahren – es ist der Schlüssel zur Herstellung langlebiger, effizienter und leistungsstarker Bauteile. Unterstützt durch CNC-Technologie und verfeinert durch Läppen und Polieren, erfüllt diese Technik die Anforderungen moderner Industrien mit bemerkenswerter Genauigkeit. Indem Sie die Anwendungen, Vorteile und Herausforderungen verstehen, können Sie fundierte Entscheidungen für Ihre Fertigungsprojekte treffen. Mit dem technologischen Fortschritt sieht die Zukunft des Keilwellenformens vielversprechender denn je aus und verspricht noch höhere Präzision und Innovation.

Sind Sie bereit zu erfahren, wie hochpräzise Keilwellenformung Ihrem nächsten CNC-Bearbeitungsprojekt zugutekommen kann? Kontaktieren Sie uns für Fachkundige Beratung und Ergebnisse höchster Qualität.