Das Bördeln von Blechen zählt zu den wichtigsten Füge- und Kantenbearbeitungsverfahren in der modernen Fertigung. Diese anspruchsvolle Technik, bei der Blechkanten umgebogen oder auf andere Bauteile gefaltet werden, hat sich durch die Integration der CNC-Technologie (Computer Numerical Control) deutlich weiterentwickelt. Das Verständnis der Feinheiten des Bördelns, von der Werkzeugauswahl bis zur Maschinenintegration, kann die Produktqualität und die Fertigungseffizienz erheblich beeinflussen.

Die Entwicklung des Säumens in der Fertigung

Herkömmliche Bördelverfahren basierten größtenteils auf manueller Bedienung und einfachen Abkantpressenwerkzeugen. Die Anforderungen der Automobilindustrie an Präzision und Gleichmäßigkeit haben jedoch zu bedeutenden technologischen Fortschritten geführt. Moderne Hersteller stehen heute vor komplexen Herausforderungen: Zykluszeiten verkürzen bei gleichzeitiger Einhaltung der Maßgenauigkeit, gleichbleibende Kantenqualität in der Serienfertigung erzielen und das sensible Gleichgewicht zwischen Materialeigenschaften und Umformkräften wahren.

Der Übergang vom manuellen zum automatisierten Bördeln hat die Herangehensweise von Ingenieuren an die Teilekonstruktion und Produktionsplanung grundlegend verändert. Während sich die Bediener früher auf Erfahrung und Intuition verließen, um eine korrekte Bördelung zu erzielen, erfordern die heutigen Prozesse die präzise Steuerung mehrerer Variablen gleichzeitig.

Grundlagen der Saummaschinentechnologie

Eine Blechumformmaschine vereint mehrere ausgeklügelte Systeme im Zusammenspiel. Der primäre Umformmechanismus besteht typischerweise aus hydraulischen oder servoelektrischen Aktuatoren, die eine kontrollierte Krafteinwirkung gewährleisten. Diese Systeme müssen einen gleichmäßigen Druck liefern und sich gleichzeitig an Schwankungen in Materialstärke und -eigenschaften anpassen.

Moderne Bördelmaschinen integrieren fortschrittliche Sensortechnik zur Echtzeitüberwachung des Umformprozesses. Kraftrückkopplungssysteme erfassen Materialveränderungen und ermöglichen so die automatische Anpassung der Umformparameter. Positionssensoren gewährleisten eine präzise Werkzeugpositionierung, die für die Einhaltung der engen Toleranzen in der Automobil- und Luftfahrtindustrie unerlässlich ist.

Die Steuerungssysteme dieser Maschinen sind zunehmend komplexer geworden. Anstelle einfacher Ein/Aus-Funktionen nutzen moderne Bördelmaschinen komplexe Algorithmen, die die Umformsequenzen anhand von Materialeigenschaften, Teilegeometrie und Qualitätsanforderungen optimieren.

Werkzeugauswahl und Konstruktionsüberlegungen

Die Auswahl geeigneter Werkzeuge zum Bördeln von Blechen erfordert die sorgfältige Berücksichtigung mehrerer Faktoren. Die Werkzeuggeometrie beeinflusst die Qualität des fertigen Bördelvorgangs maßgeblich, wobei die Wahl des Radius besonders wichtig ist. Ein zu kleiner Radius kann zu Materialrissen führen, während ein zu großer Radius einen unsauberen Bördelverschluss und potenzielle Qualitätsprobleme zur Folge hat.

Die Materialverträglichkeit ist ein weiterer entscheidender Faktor. Stahl, Aluminium und hochfeste Werkstoffe reagieren unterschiedlich auf Bördelvorgänge. Werkzeugbeschichtungen und Oberflächenbehandlungen müssen so gewählt werden, dass der Verschleiß minimiert und gleichzeitig Materialabdrücke oder -verklebungen verhindert werden.

Die Bedeutung des Werkzeugdesigns für die Teilegeometrie darf nicht unterschätzt werden. Komplexe Teileformen erfordern unter Umständen spezielle Werkzeugkonfigurationen, beispielsweise segmentierte Werkzeuge für gebogene Kanten oder verstellbare Systeme für variable Saumabmessungen. Werden diese Anforderungen bereits in der Konstruktionsphase berücksichtigt, lassen sich kostspielige Änderungen während der Serienfertigung vermeiden.

Integration mit CNC-Systemen

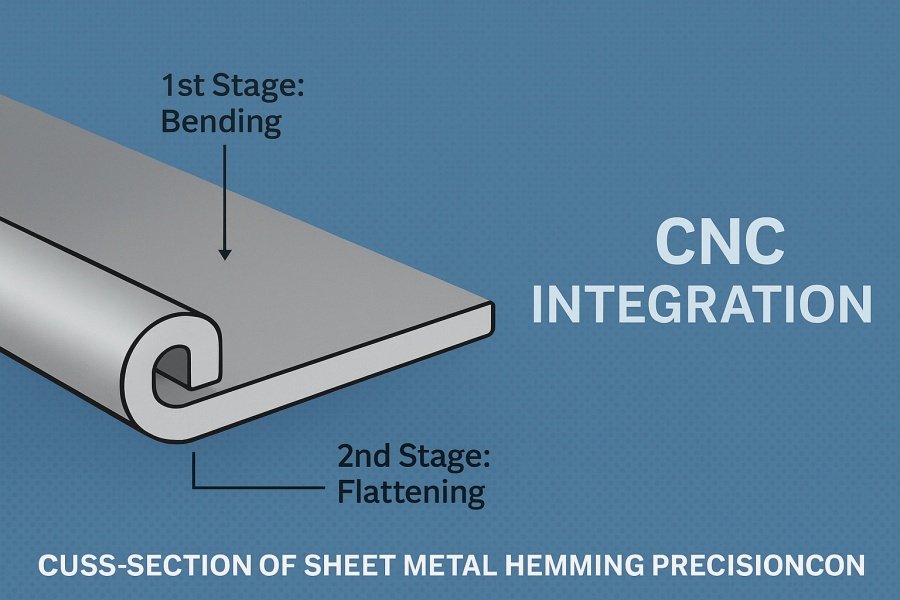

Die CNC-Integration hat das Bördeln revolutioniert und ermöglicht eine beispiellose Kontrolle über den Umformprozess. Programmierbare Positioniersysteme gewährleisten eine präzise Werkzeugplatzierung, die für gleichbleibende Bördelmaße bei komplexen Bauteilgeometrien unerlässlich ist. Diese Kontrolle geht über die reine Positionierung hinaus und umfasst Kraftmodulation, Geschwindigkeitsregelung und Echtzeit-Prozessüberwachung.

Die Programmierung von CNC-gesteuerten Bördelverfahren erfordert Fachkenntnisse. Im Gegensatz zu herkömmlichen Bearbeitungsverfahren unterliegt das Material beim Bördeln einem dynamischen Verhalten, das sich während des gesamten Umformprozesses ändert. Erfolgreiche Programme müssen daher die Materialrückfederung, die Werkzeugdurchbiegung und Schwankungen der Materialeigenschaften berücksichtigen.

Moderne CNC-Systeme ermöglichen zudem die Integration einer ausgefeilten Qualitätskontrolle. Bildverarbeitungssysteme können die Saumqualität während des Umformprozesses prüfen und bei Nichteinhaltung der Spezifikationen automatische Anpassungen oder die Ausschussquote auslösen. Diese Echtzeit-Rückmeldung reduziert die Ausschussquote deutlich und verbessert die Gesamtprozesszuverlässigkeit.

Prozessoptimierung und Qualitätskontrolle

Um eine gleichbleibende Saumqualität zu erzielen, ist die sorgfältige Berücksichtigung zahlreicher Prozessvariablen unerlässlich. Die Materialvorbereitung spielt dabei eine entscheidende Rolle, da Kantenbeschaffenheit und Oberflächenreinheit das Endergebnis direkt beeinflussen. Selbst geringfügige Abweichungen bei der Zuschnittvorbereitung können erhebliche Qualitätsprobleme im weiteren Verlauf der Verarbeitung nach sich ziehen.

Der Umformprozess selbst erfordert eine sorgfältige Optimierung. Mehrstufige Bördelvorgänge, wie sie in der Automobilindustrie üblich sind, erfordern eine präzise Abstimmung der Umformstationen. Jede Stufe muss das Material für die nachfolgenden Bearbeitungsschritte vorbereiten und gleichzeitig die angestrebten Zwischenqualitätsziele erreichen.

Die Temperaturkontrolle ist ein oft vernachlässigter Aspekt der Saumqualität. Die Materialtemperatur beeinflusst die Umformbarkeit und die Rückstelleigenschaften. In der Serienfertigung kann die Wärmeentwicklung beim Umformprozess zu Konsistenzproblemen führen, wenn sie nicht adäquat gesteuert wird.

Häufige Probleme beim Säumen beheben

Die Rückfederung von Materialien stellt nach wie vor eine der größten Herausforderungen beim Bördeln dar. Dieses Phänomen, bei dem geformte Materialien nach dem Entfernen des Werkzeugs teilweise in ihre ursprüngliche Form zurückkehren, erfordert eine sorgfältige Kompensation bei der Werkzeugkonstruktion und den Prozessparametern. Moderne Werkstoffe, insbesondere hochfeste Stähle, weisen eine erhöhte Rückfederungstendenz auf, die ausgefeilte Kompensationsstrategien notwendig macht.

Kantenrisse stellen ein weiteres häufiges Problem dar, das oft durch zu hohe Umformkräfte oder eine ungeeignete Werkzeuggeometrie verursacht wird. Das Verständnis des Zusammenhangs zwischen Materialeigenschaften, Werkzeugkonstruktion und Umformparametern ist unerlässlich, um diesen kostspieligen Fehler zu vermeiden.

Maßabweichungen zwischen Produktionsläufen entstehen typischerweise durch inkonsistente Materialeigenschaften oder Abweichungen der Prozessparameter. Der Einsatz robuster Prozessleitsysteme mit Echtzeitüberwachung hilft, diese Abweichungen zu erkennen und zu korrigieren, bevor sie zu Qualitätsproblemen führen.

Zukünftige Entwicklungen in der Saumtechnologie

Die Saumindustrie entwickelt sich mit dem technologischen Fortschritt stetig weiter. Künstliche Intelligenz und Algorithmen des maschinellen Lernens beginnen, die Prozessoptimierung zu beeinflussen und ermöglichen vorausschauende Anpassungen auf Basis historischer Daten und Echtzeit-Prozessrückmeldungen.

Moderne Werkstoffe stellen die Bördeltechnologie vor Herausforderungen und bieten gleichzeitig neue Chancen. Ultrahochfeste Werkstoffe erfordern neue Ansätze im Werkzeugbau und in der Prozesssteuerung, während leichte Alternativen wie Kohlenstofffaserverbundwerkstoffe völlig andere Umformstrategien notwendig machen.

Die Technologie des digitalen Zwillings verspricht, die Entwicklung von Säumprozessen grundlegend zu verändern, indem sie eine virtuelle Optimierung vor der physischen Umsetzung ermöglicht. Diese Fähigkeit könnte Entwicklungszeit und -kosten erheblich reduzieren und gleichzeitig die Prozesszuverlässigkeit verbessern.

Zum Abschluss

Blechumrandung Diese Technologie stellt eine komplexe Schnittstelle zwischen Materialwissenschaft, Maschinenbau und Prozesssteuerung dar. Der erfolgreiche Einsatz dieser Systeme erfordert ein umfassendes Verständnis des Materialverhaltens, der Werkzeugkonstruktionsprinzipien und der Integration von Steuerungssystemen. Da sich die Fertigung stetig weiterentwickelt und zunehmend auf Automatisierung und Qualität setzt, wird die Beherrschung dieser Bördeltechnologien immer wichtiger für den Wettbewerbsvorteil.

Die Integration von CNC-Technologie in traditionelle Bördelverfahren eröffnet beispiellose Möglichkeiten zur Qualitätsverbesserung und Kostensenkung. Um diese Vorteile zu realisieren, bedarf es jedoch sorgfältiger Werkzeugauswahl, Prozessoptimierung und effektiver Qualitätskontrollsysteme. Hersteller, die in das Verständnis dieser komplexen Zusammenhänge investieren, sind für den zukünftigen Erfolg in einem zunehmend anspruchsvollen Markt bestens gerüstet.