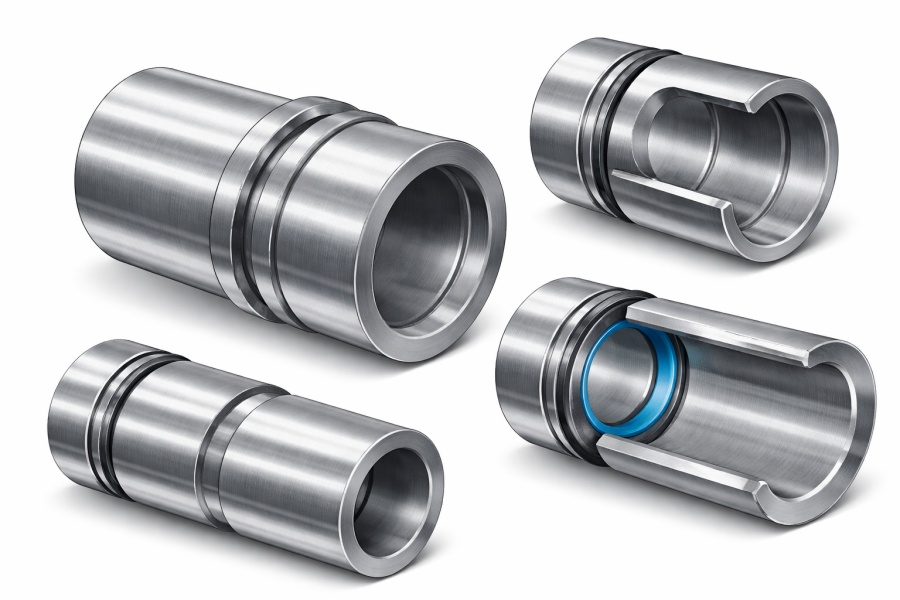

Das Nuten von Metall sieht oft wie ein einfaches Merkmal aus – nur ein schmaler Kanal auf einer Zeichnung. In der realen Fertigung kommt es beim Nuten von Metall zu Undichtigkeiten, Vibrationen, Festfressen oder Montagefehlern, wenn Nutbreite, Tiefe, Eckenradius, Gratbildung und Oberflächenbeschaffenheit nicht als ein System kontrolliert werden. Aus diesem Grund wird das Nuten in der Zerspanung in der Luft- und Raumfahrt, Robotik, Hydraulik, Medizintechnik und anderen Branchen mit hohen Zuverlässigkeitsanforderungen als funktionales Merkmal behandelt.

Bei Dongguan Huade Precision Manufacturing Co., Ltd (HDProto), fertigen wir Nutprofile auf CNC-Drehmaschinen und CNC-Fräszentren für Wellen, Gehäuse, Ventilkörper, Verteiler, Halterungen und Baugruppen. Wenn eine Nut abdichten (O-Ring-Nut), sichern (Sicherungsring-/Sprengringnut) oder Interferenzen ausgleichen (Hinterschneidung/Entlastungsnut) muss, gehen wir genauso vor wie bei kritischen Passungen: stabile Werkstückspannung, vorhersehbare Spansteuerung und Inspektion entsprechend der tatsächlichen Funktion – insbesondere an den Kanten, an denen die meisten Fehler auftreten.

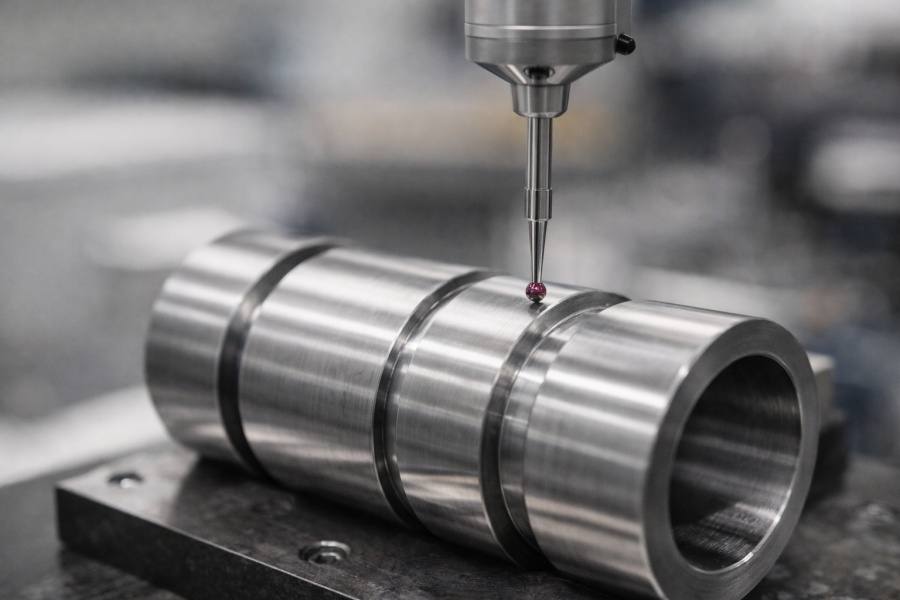

Leistungshinweis (typisch): auf geeigneten Teilen mit stabilen Bezugspunkten und Prozesskontrolle, unsere Die Drehtoleranz kann 0,005 mm erreichen., und unser Die Frästoleranz kann 0,01 mm erreichen., abhängig von Geometrie, Material und Messplan.

1) Groove-first-Denken: Definieren Sie, was der Groove leisten muss.

Bevor Sie einen Einsatz oder einen Werkzeugweg auswählen, definieren Sie die Aufgabe der Nut. Eine Nut fällt in der Regel in eine der folgenden Kategorien:

Dichtungsnuten (O-Ring-Nut / Dichtungsnut / Gleitringdichtungsnut).

Vorrangig sind eine gleichmäßige Breite und Tiefe, eine stabile Oberflächenbeschaffenheit im Dichtungsbereich und gratfreie Kanten.

Halte-Nuten (Halteringnut / Sprengringnut).

Priorität haben die Genauigkeit der Nutbreite, kontrollierte Kantenbedingungen (scharf vs. spezifizierter Bruch) und Wiederholbarkeit über Chargen hinweg.

Entlastungsnuten (Gewindeentlastung / Hinterschneidung / Entlastungsnut).

Vorrangig sind die Beseitigung von Störungen, die Unterstützung der Montagefreiheit und die Kontrolle von Spannungserhöhungen.

Flüssigkeits-/Schmiernuten (Kanäle, Ölrillen, Entlüftungsrillen).

Vorrangig sind gleichmäßige Tiefe und Sauberkeit, um Verunreinigungen, Durchflussbeschränkungen oder Partikelansammlungen zu vermeiden.

Aus diesem Grund ist das “Metallrillen” kein einzelner Vorgang, sondern eine Reihe von Entscheidungen, die mit der Funktion und dem Ausfallrisiko zusammenhängen.

CNC-Fertigungsexperte mit mehr als 15 Jahren Erfahrung. William hilft Ingenieurteams bei der Umwandlung von Prototypen in stabile Produktionsteile durch DFM-Optimierung, Toleranzplanung, Auswahl von Bearbeitungsstrategien und prüfungsgesteuerte Qualitätskontrolle.

william@hdproto.comFür jedes CNC-gefertigte Teil - ob Wellen, Gehäuse, Halterungen, Verteiler oder Strukturkomponenten - beginnt die Grundlage einer zuverlässigen Fertigung mit einer sauberen Geometrie, gut definierten Bezugspunkten und bearbeitungsfreundlichen Merkmalen, die das Risiko des Umspannens minimieren.

Wir unterstützen funktionsbedingte Toleranzen (bei Bedarf bis zu ±0,01 mm) und bieten umfassende Prüfoptionen, einschließlich CMM-Berichten, Gewindelehren und Oberflächenprüfungen, um die Wiederholbarkeit vom Prototyp bis zur Produktion zu gewährleisten.

JETZT UNSEREN EXPERTEN KONTAKTIEREN2) Wo CNC-Nutenfräsen stattfindet: Drehmaschine vs. Fräsmaschine

Viele Menschen betrachten das CNC-Nutenfräsen als ein Thema, das ausschließlich mit Drehmaschinen zu tun hat. In der Praxis erfolgt die Nutbearbeitung jedoch sowohl auf Dreh- als auch auf Fräsmaschinen.

CNC-Drehmaschine zum Einstechen ist ideal für konzentrische Merkmale an runden Teilen: Außen- und Innennuten sowie Stirnseitennuten. Es ist schnell, wiederholgenau und natürlich auf Drehbezugsflächen ausgerichtet.

CNC-Fräsen und Nutenfräsen ist üblich für Schlitze, Kanäle und nicht achsensymmetrische Nuten auf Platten, Gehäusen, Rahmen und komplexen 3D-Teilen.

Selbst wenn mit beiden Verfahren die gleichen Nutabmessungen erzielt werden können, ändert sich das Risikoprofil. Beim Drehen von Nuten treten häufig Probleme mit Spanansammlung und Werkzeugauslenkung bei engen Schnitten auf, während beim Fräsen von Nuten je nach Fräseranschnitt und Werkzeugwegstrategie häufig Probleme mit Rattern, Gratbildung und Eckgenauigkeit auftreten.

3) Die Karte der Nutversagen: Sechs Probleme, die Ausschuss und Montageprobleme verursachen

Die meisten Groove-Fehler wiederholen sich nach dem gleichen Muster. Wenn Sie diese sechs Punkte beachten, steigen Ihre Groove-Ausbeute und die Zuverlässigkeit Ihrer Baugruppen deutlich an:

- Chipverpackung innerhalb der Nut → zerkratzte Wände, abgebrochene Kanten, Werkzeugbruch, schlechte Verarbeitung

- Werkzeugüberstand zu lang → Rattern, konische Rillen, ungleichmäßige Tiefe

- Geometrie einfügen, die nicht zum Material passt → Aufgebaute Kante (Al), schneller Verschleiß (SS), abgebrochene Ecken

- Vorschubstrategie nicht auf Nutbreite/-tiefe abgestimmt → Reiben statt Schneiden, instabiles Finish

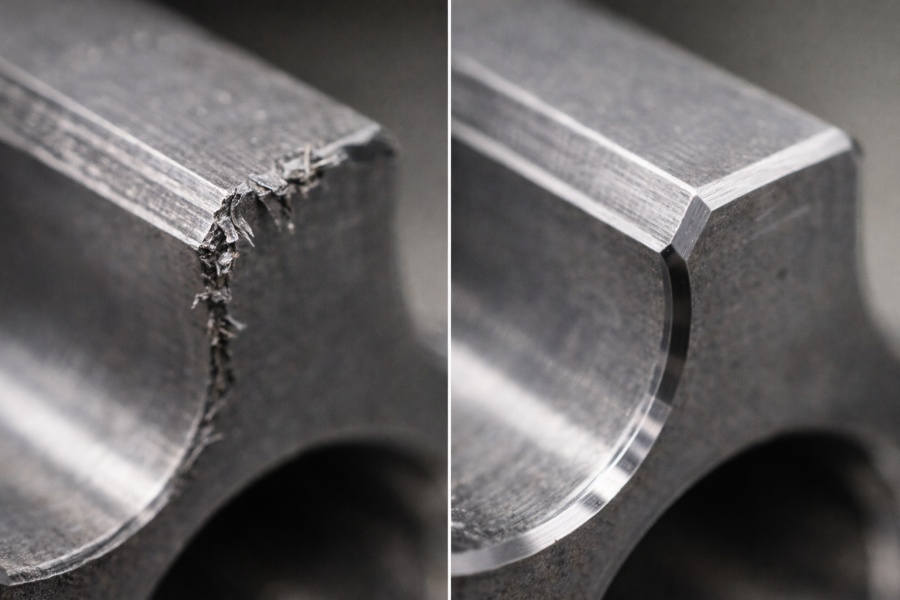

- Grate an Nutkanten → Dichtungen während der Montage beschädigt, Ringe sitzen nicht richtig, versteckte Verunreinigungen

- Inspektionsdiskrepanz → Teile sind zwar maßlich “in Ordnung”, versagen jedoch funktional bei der Montage.

Gutes Metallnuten ist nicht eine Frage eines “perfekten Parameters”. Es geht um die wiederholbare Steuerung dieser sechs Variablen unter realen Produktionsbedingungen.

4) Material × Anwendung (Leichtbautabelle)

| Material | Typische Anwendungen für Metallrillen | Was ist bei der CNC-Nutenfräsung zu beachten? | HDProto-Ansatz |

|---|---|---|---|

| 6061 Aluminium | Kanäle, Gehäuse, Lichtrückhalte-Nuten | aufgebaute Kante, Grate, lange fadenförmige Späne | scharfe Einsätze, stabiles Kühlmittel, Standard-Entgraten |

| 7075 Aluminium | Strukturelle Rillen in Lastpfaden | Kantenausbrüche, Empfindlichkeit der Oberfläche | Konservativer Einstieg, starre Werkstückspannung |

| Edelstahl 304/316 | Dichtungsnuten, korrosive Umgebungen | Wärme, Kaltverfestigung, Werkzeugverschleiß | kontrollierte Strategie, Kühlmittelpriorität |

| Kohlenstoffstahl (z. B. 1045) | Wellen, Ringnuten, mechanische Halterung | Grate + Werkzeugdruck, Gleichmäßigkeit der Oberfläche | Mehrfachdurchlauf-Strategie, Kantenbearbeitung |

| Titan | hochfeste Komponenten in Luft- und Raumfahrtqualität | Wärmekonzentration, Werkzeugverschleiß, Rattern | Reibung vermeiden, stabiler Eingriff, starke Befestigung |

| Messing | kleine Präzisionsnuten, Beschläge | Burr ist immer noch wichtig, auch wenn Chips einfacher sind. | Stabiler Endschliff, gleichmäßige Kantenkontrolle |

5) Nuttypen, die echte CNC-Angebote vorantreiben (und was dabei jeweils wichtig ist)

Außenrillenfräsen (Außenrillenbearbeitung)

Häufig für Sicherungsringe und Dichtungssitze auf Wellen. Der Erfolg hängt von der Steifigkeit und der Spansteuerung ab. Wir minimieren den Werkzeugüberstand und verwenden häufig vorhersehbare Mehrfachdurchlaufstrategien, wenn die Nutbreite oder -tiefe groß ist.

Innennutfräsen (ID-Nutbearbeitung)

Das Innenfräsen birgt ein höheres Risiko: Schlanke Werkzeuge im Inneren einer Bohrung begünstigen Vibrationen und erschweren die Spanabfuhr. Um die Stabilität zu gewährleisten, legen wir Wert auf die Steifigkeit der Werkzeuge, halten die Reichweite kurz und wenden Strategien an, die ein Verschweißen der Späne und eine übermäßige Wärmeentwicklung verhindern.

Gesichtsfräsen

Stirnrillen werden häufig in Dichtungsflächen und rotierenden Baugruppen verwendet. Die Konzentrizität und eine gleichmäßige Oberflächenbeschaffenheit rund um den gesamten Ring sind dabei von entscheidender Bedeutung.

O-Ring-Nutbearbeitung

O-Ring-Nuten sind gnadenlos. Eine kleine Gratbildung kann beim Zusammenbau ein Elastomer zerschneiden, und eine kleine geometrische Abweichung kann zu Undichtigkeiten führen. Die Nutgeometrie, der Zustand der Kanten und die Oberflächenbeschaffenheit müssen als ein System kontrolliert werden.

Trenn-/Abschneidekerben

Diese Vorgänge bestimmen häufig die endgültige Länge und den Zustand der Kanten. Die Kontrolle von Gratbildung und Werkzeugstabilität wirkt sich direkt auf die Montage und die nachfolgende Endbearbeitung aus.

Unterschnitt-/Entlastungsnuten

Diese reduzieren Störungen und schützen kritische Merkmale (Gewinde, Schultern, Passungen). Das Ziel ist ein funktionaler Abstand ohne unnötige Spannungskonzentrationen.

6) Was für eine zuverlässige Metallnutenfräsung zu beachten ist (und was nicht erzwungen werden sollte)

Wenn Sie von einem Lieferanten gleichbleibende Metallrillen wünschen, geben Sie die gewünschten Ergebnisse und Inspektionsanforderungen an – keine willkürlichen Parameterwerte.

Was hilft (hohe Wirkung für Qualität + Montage):

- Toleranz für Nutbreite/-tiefe

- Anforderung an den Kantenzustand (Bruchkante / keine Grate)

- Anforderungen an die Oberflächenbeschaffenheit bei Dichtungen

- Material und Härtezustand

- Standard-Beschriftungen (O-Ring-Nut-Standard, Sicherungsring-Standard)

- Erwartete Prüfmethode (Stiftlehren, optischer Komparator, CMM-Strategie)

Was normalerweise nicht hilft:

- Erzwingung einer festen SFM/Zuführung ohne Berücksichtigung der Einsteckgeometrie, des Kühlmittels und der Maschinendynamik

Bei HDProto legen wir die Strategie für die Nutbearbeitung auf der Grundlage des Materials, der Nutfunktion, der Steifigkeitsgrenzen und der Spansteuerungsziele fest – anschließend validieren wir sie durch Messungen und Funktionsprüfungen.

7) RFQ-Checkliste: Senden Sie diese an Ihren Lieferanten (kopieren/einfügen).

- Material und Zustand des Teils (wärmebehandelt? Härte?)

- Nuttyp (Außen-/Innen-/Stirn-/O-Ring-/Ringnut-/Entlastungsnut)

- Nutabmessungen und Toleranzen (Breite, Tiefe, Lage)

- Kantenanforderung (keine Grate, Kantenbruchwert oder spezifische Fase/Radius)

- Anforderungen an die Oberflächenbeschaffenheit in Dichtungsbereichen (falls zutreffend)

- Menge und erwartetes zukünftiges Volumen

- Dateisatz: STEP/IGES + PDF-Zeichnung + alle GD&T-Hinweise

- Erwartungen an den Inspektionsplan (CMM-Punkte, Go/No-Go-Lehre, Ringsitzprüfung usw.)

CNC-Fertigungsexperte mit mehr als 15 Jahren Erfahrung. William hilft Ingenieurteams bei der Umwandlung von Prototypen in stabile Produktionsteile durch DFM-Optimierung, Toleranzplanung, Auswahl von Bearbeitungsstrategien und prüfungsgesteuerte Qualitätskontrolle.

william@hdproto.comFür jedes CNC-gefertigte Teil - ob Wellen, Gehäuse, Halterungen, Verteiler oder Strukturkomponenten - beginnt die Grundlage einer zuverlässigen Fertigung mit einer sauberen Geometrie, gut definierten Bezugspunkten und bearbeitungsfreundlichen Merkmalen, die das Risiko des Umspannens minimieren.

Wir unterstützen funktionsbedingte Toleranzen (bei Bedarf bis zu ±0,01 mm) und bieten umfassende Prüfoptionen, einschließlich CMM-Berichten, Gewindelehren und Oberflächenprüfungen, um die Wiederholbarkeit vom Prototyp bis zur Produktion zu gewährleisten.

JETZT UNSEREN EXPERTEN KONTAKTIERENFallstudie 1: Halteringnut, die bei der Montage nicht mehr versagte

Kunde: NordMotion Automation GmbH (Deutschland)

Ingenieur: Daniel Kovács, Qualitätsingenieur

NordMotion hatte mit zeitweiligen Montagefehlern zu kämpfen: Die Sicherungsringe ließen sich während der Endmontage nicht sauber auf die Motorwelle aufsetzen. Daniel berichtete, dass die Abweichungen in der Nutbreite auf dem Papier gering waren, der Ring jedoch dennoch “hing” und manuell mit Kraft aufgesetzt werden musste.

Beitrag von HDProto:

- Wir haben den Zustand der Nutkanten überprüft und festgestellt, dass das Problem nicht nur in der Breite lag, sondern auch in Gratbildung und einer leichten Kantenwölbung, die durch eine instabile Spanbildung verursacht wurden.

- Wir haben die Nutenstrategie überarbeitet, um die Spanbrechung zu verbessern, und einen kontrollierten Schritt zur Kantenbearbeitung hinzugefügt, der als funktionales Entgraten definiert ist.

- Wir haben die Inspektion an die Funktion angepasst, indem wir Maßprüfungen mit einer Methode zur Überprüfung der Ringsitzposition kombiniert haben.

Ergebnis: Die Sitzposition der Ringe wurde konsistent, Nacharbeiten bei der Montage gingen zurück und Beschwerden aus der Fertigungslinie hörten auf.

Fallstudie 2: Stabilität der O-Ring-Nut für einen Flüssigkeitsverteiler

Kunde: Axion Robotics Pte. Ltd. (Singapur)

Ingenieur: Rachel Lin, Maschinenbauingenieurin

Axion Robotics hatte Probleme mit Mikroleckagen an einem Aluminium-Flüssigkeitsverteiler. Rachel vermutete eine Abweichung der Nutentiefe zwischen den Chargen und eine uneinheitliche Oberflächenbeschaffenheit innerhalb der O-Ring-Nut.

Beitrag von HDProto:

- Wir haben die Nutgeometrie durch einen speziellen Schlichtdurchgang und eine strengere Überwachung des Werkzeugverschleißes stabilisiert.

- Wir haben die Spanabfuhr verbessert, um Kratzer an den Wänden innerhalb der Nut zu vermeiden.

- Wir haben die Prüfpunkte standardisiert und die Oberflächenbeschaffenheit speziell an der Dichtungsstelle überprüft.

Ergebnis: Die Anzahl der Fehler bei Druckprüfungen ging stark zurück, und der Kunde gab Folgeaufträge.

FAQ: Metallnutenfräsen und CNC-Nutbearbeitung

1) Was ist Metallrillen bei der maschinellen Bearbeitung?

Das Metallnuten ist ein Verfahren, bei dem ein kontrollierter Kanal oder eine Aussparung in ein Metallteil eingearbeitet wird, um eine bestimmte Funktion zu erfüllen – beispielsweise Abdichtung (O-Ring-Nut), Halterung (Halteringnut), Freiraum (Entlastung/Hinterschneidung) oder Flüssigkeitssteuerung (Öl-/Entlüftungsnuten). Bei der CNC-Nutbearbeitung wird die Nut als funktionales Merkmal mit definierter Geometrie, Kantenbeschaffenheit und Prüfvorschriften behandelt.

2) Was ist der Unterschied zwischen Außenrillen (OD) und Innenrillen (ID)?

Die Außendurchmesser-Nutenfräsung wird am Außendurchmesser eines zylindrischen Teils durchgeführt und ist in der Regel stabiler, da die Werkzeuge eine bessere Steifigkeit aufweisen und die Spanabfuhr einfacher ist. Die Innendurchmesser-Nutenfräsung erfolgt im Inneren einer Bohrung, wo die Werkzeuge schlank sind, die Reichweite größer ist, das Vibrationsrisiko höher ist und die Spanabfuhr schwieriger wird – daher sind die Prozessstabilität und die Werkzeugauswahl hier entscheidender.

3) Warum versagen Nuten bei der Montage, selbst wenn die Abmessungen “passen”?

Denn die Funktion einer Nut hängt von mehr als nur ihrer Breite und Tiefe ab. Grate, Kantenwölbungen, eine ungleichmäßige Oberflächenbeschaffenheit im Dichtungsbereich oder eine Messmethode, die nicht die tatsächliche Funktionsfläche widerspiegelt, können dazu führen, dass Ringe hängen bleiben oder Dichtungen undicht werden. Die Bearbeitung von Nuten sollte nicht nur mit Messschiebern, sondern auch durch eine auf die Funktion abgestimmte Prüfung überprüft werden.

4) Was ist die häufigste Ursache für Undichtigkeiten bei der Bearbeitung von O-Ring-Nuten?

Zwei häufige Ursachen sind (1) Grate oder scharfe Kanten, die das Elastomer während der Montage beschädigen, und (2) Abweichungen in der Nutgeometrie (Breite/Tiefe/Radius), die die Kompression verändern. Auch die Oberflächenbeschaffenheit innerhalb der Dichtungszone spielt eine Rolle – Kratzer oder eine schlechte Oberflächenbeschaffenheit können unter Druck zu Leckagepfaden werden.

5) Sollte ich in meiner Angebotsanfrage die Schnittgeschwindigkeit und Vorschubgeschwindigkeit angeben?

Normalerweise nicht. Sofern Sie nicht die Werkzeuggeometrie, die Kühlmittelzufuhr und die Maschinensteifigkeit vollständig kontrollieren, können feste Drehzahlen/Vorschübe die Stabilität beeinträchtigen. Es ist effektiver, Ergebniskontrollen festzulegen: Toleranzen, Kantenbeschaffenheit, Anforderungen an die Oberflächenbeschaffenheit (bei Dichtungen), Materialbeschaffenheit und Inspektionserwartungen.

6) Welche Toleranzen kann HDProto für CNC-Nutfräsungen einhalten?

Bei geeigneten Teilen mit stabilen Bezugspunkten und einem definierten Prüfplan kann HDProto in der Regel erreichen Drehtoleranz auf 0,005 mm reduzieren Und Frästoleranz bis zu 0,01 mm, abhängig von Material, Nuttyp, Geometrie und Messmethode. Bei kritischen Nuten empfehlen wir, die funktionalen Anforderungen (Dichtung/Ring/Spiel) frühzeitig zu bestätigen, damit der Prozess und die Prüfung dem tatsächlichen Anwendungsfall entsprechen.

Wann sollte man HDProto für Metallfräsarbeiten wählen?

Wenn Sie Metallnuten für CNC-gedrehte Teile oder CNC-gefräste Gehäuse beschaffen, legen Sie in der Regel Wert auf Wiederholbarkeit, Lieferzeit und “keine Überraschungen” während der Montage.

HDProto unterstützt:

- CNC-Drehmaschinen-Nutenfräsen und komplexe Drehteile

- CNC-Fräsen von Nuten, Kanälen und Taschen

- Niedrige Mindestbestellmenge + schnelle Prototypenentwicklung

- Fertigung mit engen Toleranzen (Drehen bis zu 0,005 mm; Fräsen bis zu 0,01 mm bei geeigneten Teilen)

- Einheitliche Standards für die Endbearbeitung und Entgratung von Dichtungs-/Halte-Nuten

Webseite: https://hdproto.comcom

E-Mail: sales@hdproto.com