Inhaltsverzeichnis

Der Weg von einem digitalen Design zu einem physischen Produkt ist mit potenziellen Herausforderungen behaftet, und für Ingenieure und Hersteller ist eine der kritischsten Phasen die Montage von bearbeiteten Teilen. Dieser Prozess, so einfach er auch erscheinen mag, kann versteckte Konstruktionsfehler, Toleranzprobleme und Integrationsschwierigkeiten aufdecken. Hier setzt die Analyse an. schnelles Prototyping spielt eine unverzichtbare Rolle und bietet ein leistungsstarkes Werkzeug zur Validierung von Konstruktionen und zur Sicherstellung einer reibungslosen Montage vor der endgültigen Produktion.

Die Herausforderung verstehen: Montage von bearbeiteten Teilen

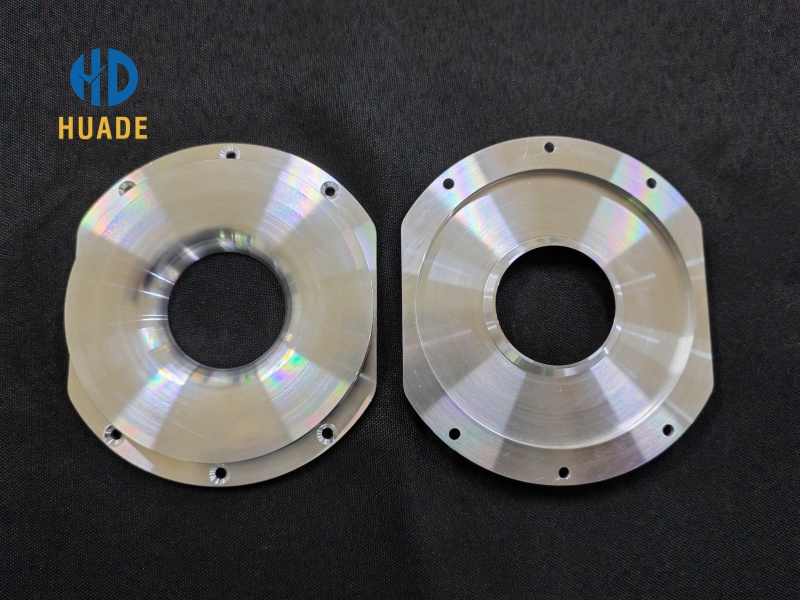

Der Begriff “Montage von bearbeiteten Teilen”Montage“ bezeichnet den Prozess des Zusammenfügens von zwei oder mehr Bauteilen, die mithilfe von Präzisionsbearbeitungstechniken wie CNC-Fräsen, Drehen und Schleifen hergestellt wurden. Der Erfolg dieses Prozesses hängt von der Genauigkeit jedes einzelnen Teils und dessen Passgenauigkeit ab. Selbst geringfügige Toleranzabweichungen können eine Kettenreaktion von Problemen auslösen, von Leistungseinbußen und struktureller Schwäche bis hin zum kompletten Versagen der Montage.

Häufige Herausforderungen sind:

- Toleranzstapelung: Die kumulative Wirkung der Toleranzen einzelner Teile, die dazu führen können, dass eine Endmontage außerhalb der Spezifikationen liegt.

- Presspassungen: Teile, die für eine enge Passform ausgelegt sind, können sich verklemmen oder einen übermäßigen Kraftaufwand beim Zusammenbau erfordern, wenn sie nicht korrekt als Prototyp gefertigt wurden.

- Fehlausrichtung der Komponenten: Probleme bei der Ausrichtung der Teile zueinander, die zu funktionalen oder ästhetischen Problemen führen.

- Validierung von Unterbaugruppen: Sicherstellen, dass kleinere Teilegruppen passen und korrekt funktionieren, bevor sie in ein größeres Produkt integriert werden.

Diese Herausforderungen verdeutlichen, warum die alleinige Verwendung von 2D-Zeichnungen oder 3D-Modellen nicht ausreicht. Ein physischer Prototyp ist oft die einzige Möglichkeit, diese Probleme in einem realen Szenario aufzudecken.

Eine Fallstudie zum Rapid Prototyping: Validierung einer Baugruppe für ein medizinisches Gerät

Ein Medizintechnikunternehmen entwickelte ein neues Diagnosegerät, das eine komplexe Montage von bearbeiteten Teilen, Dazu gehörten ein Hauptgehäuse aus Aluminium, mehrere interne Edelstahlhalterungen und aufwendige Sensorhalterungen aus Kunststoff. Die Konstruktion war auf dem Papier präzise, doch das Ingenieurteam war besorgt über die endgültige Passform und Funktion.

Sie beschlossen, schnelles Prototyping um einen funktionsfähigen Prototypen zu erstellen, bevor die Serienproduktion aufgenommen wird.

Schritt 1: Prototyping kritischer Komponenten Das Team nutzte das FDM-3D-Druckverfahren (Fused Deposition Modeling), um die erste Version der Kunststoff-Sensorhalterungen herzustellen. Dadurch konnten sie die Passform mit dem Aluminiumgehäuse testen, ohne die Kosten und die Vorlaufzeit für die Bearbeitung des endgültigen Materials in Kauf nehmen zu müssen. Sie entdeckten schnell eine leichte Fehlausrichtung der Befestigungslöcher, die sich im CAD-Modell problemlos korrigieren ließ.

Schritt 2: Testen von Unterbaugruppen Mithilfe des selektiven Lasersinterns (SLS) fertigten sie einen robusteren Prototyp aus Edelstahlhalterungen. So konnten sie die Integration der Halterungen in das Aluminiumgehäuse testen und deren Festigkeit unter Last überprüfen. Dabei stellten sie fest, dass eine bestimmte Halterungskonstruktion geringfügige Störungen verursachte, die sie schnell beheben und einen neuen Prototyp erstellen konnten.

Schritt 3: Endmontageprüfung Nachdem die einzelnen Komponenten optimiert waren, nutzte das Team eine Kombination aus CNC-Bearbeitung für das Hauptgehäuse aus Aluminium und 3D-Druck für die komplexen Innenteile, um einen finalen, funktionsfähigen Prototyp zu erstellen. Dieser Prototyp ermöglichte ihnen Folgendes:

- Passform und Verarbeitung prüfen: Sie konnten physisch überprüfen, wie alle Teile zusammenpassen, um ein nahtloses Erscheinungsbild zu gewährleisten.

- Funktionalität testen: Sie führten eine Reihe von Funktionstests durch, um zu bestätigen, dass das Gerät wie vorgesehen funktionierte und keine Blockierungs- oder Ausrichtungsprobleme aufwies.

- Montageprobleme identifizieren: Sie stellten fest, dass der Montageprozess selbst komplexer war als erwartet und konnten ihn für die Endfertigung vereinfachen, wodurch sie Zeit in der Produktionslinie sparten.

Das Fallstudie zum Rapid Prototyping Dies beweist seinen immensen Wert. Durch das frühzeitige Erkennen von Problemen konnte das Unternehmen kostspielige Nacharbeiten, Materialverschwendung und erhebliche Verzögerungen bei der Markteinführung seines Produkts vermeiden.

Integration von Rapid Prototyping in Ihren Arbeitsablauf

Für jedes Projekt, das Folgendes beinhaltet Montage von bearbeiteten Teilen, einschließlich schnelles Prototyping ist ein kluger strategischer Schachzug. Es geht nicht nur um die Herstellung eines physischen Bauteils, sondern um die Validierung eines gesamten Systems. Durch die Erstellung physischer Prototypen können Ingenieure:

- Konstruktionsfehler erkennen: Identifizieren Sie Probleme, die in einem 3D-Modell unsichtbar sind.

- Toleranzen validieren: Stellen Sie sicher, dass die Teile passen und einwandfrei funktionieren, insbesondere bei engen Toleranzen.

- Funktionalität testen: Bestätigen Sie, dass das Endprodukt in einer realen Umgebung wie vorgesehen funktioniert.

- Den Montageprozess optimieren: Erkennen und lösen Sie Herausforderungen in der Fertigungslinie, bevor sie überhaupt entstehen.

Die Investition in die Prototypenentwicklung ist ein geringer Preis, um die weitaus höheren Kosten für Werkzeugänderungen, Produktionsverzögerungen und Produktrückrufe zu vermeiden.

Der Weg zur perfekten Montage

Der Erfolg Montage von bearbeiteten Teilen ist ein Beweis für sorgfältige Planung und präzise Ausführung. Perfektion wird jedoch selten beim ersten Versuch erreicht. Indem man schnelles Prototyping, Hersteller und Ingenieure können so die Gewissheit gewinnen, mit der Produktion fortfahren zu können, da ihre Konstruktionen gründlich getestet und validiert wurden. Dieser Ansatz spart nicht nur Zeit und Geld, sondern führt auch zu qualitativ hochwertigeren und zuverlässigeren Produkten. Er ist ein zentraler Bestandteil des modernen Fertigungsprozesses, der digitale Konzepte in makellose physische Realitäten umsetzt.

Sind Sie bereit, Ihre bearbeiteten Teile und Prototypen zu perfektionieren?

Ob Sie brauchen schnelles Prototyping, Montage von bearbeiteten Teilen, Ob es um präzise CNC-Bearbeitung oder andere Aufgaben geht – unser Ingenieurteam unterstützt Sie dabei, vom Konzept zur fehlerfreien Produktion zu gelangen.

📧 E-Mail: sales@hdproto.com

🌐 Webseite: https://hdproto.com

Lassen Sie uns zusammenarbeiten, um Ihren Entwurf in ein präzises, hochwertiges Endprodukt umzusetzen.

💬 Bereit, Ihr CNC-Projekt zu besprechen?

Füllen Sie das untenstehende Formular aus, und unser Ingenieurteam wird sich innerhalb von 24 Stunden bei Ihnen melden.