Die Motorwelle spielt eine entscheidende Rolle für die Leistung, Lebensdauer und den Betrieb von Elektromotoren unter realen Belastungen. Obwohl sie oft im Inneren der Motorbaugruppe verborgen ist, hat die Welle direkten Einfluss auf die Drehgenauigkeit, die Lagerlebensdauer, die Vibrationswerte und die allgemeine Zuverlässigkeit des Systems.

Als CNC-Bearbeitungshersteller Als Spezialist für Präzisionsmotorwellen arbeiten wir eng mit Ingenieuren und Einkaufsteams zusammen, um kundenspezifische Motorwellen herzustellen, die strenge Anforderungen an Abmessungen, Mechanik und Leistung in Industrie-, Automatisierungs- und Elektromotoranwendungen erfüllen.

CNC-Fertigungsexperte mit mehr als 15 Jahren Erfahrung. William hilft Ingenieurteams bei der Umwandlung von Prototypen in stabile Produktionsteile durch DFM-Optimierung, Toleranzplanung, Auswahl von Bearbeitungsstrategien und prüfungsgesteuerte Qualitätskontrolle.

william@hdproto.comFür jedes CNC-gefertigte Teil - ob Wellen, Gehäuse, Halterungen, Verteiler oder Strukturkomponenten - beginnt die Grundlage einer zuverlässigen Fertigung mit einer sauberen Geometrie, gut definierten Bezugspunkten und bearbeitungsfreundlichen Merkmalen, die das Risiko des Umspannens minimieren.

Wir unterstützen funktionsbedingte Toleranzen (bei Bedarf bis zu ±0,01 mm) und bieten umfassende Prüfoptionen, einschließlich CMM-Berichten, Gewindelehren und Oberflächenprüfungen, um die Wiederholbarkeit vom Prototyp bis zur Produktion zu gewährleisten.

JETZT UNSEREN EXPERTEN KONTAKTIERENDieser Leitfaden erläutert, wie Motorwellen hergestellt werden, worauf es bei der Konstruktion und Bearbeitung wirklich ankommt und wie man die richtigen Materialien, Verfahren und Veredelungsmethoden für eine zuverlässige Motorleistung auswählt.

Was ist Motor Shafting?

Eine Motorwelle ist eine rotierende Wellenkomponente, die in elektrischen oder mechanischen Motoren verwendet wird, um das Drehmoment vom Motor auf andere mechanische Elemente wie Zahnräder, Riemenscheiben, Kupplungen oder Rotoren zu übertragen.

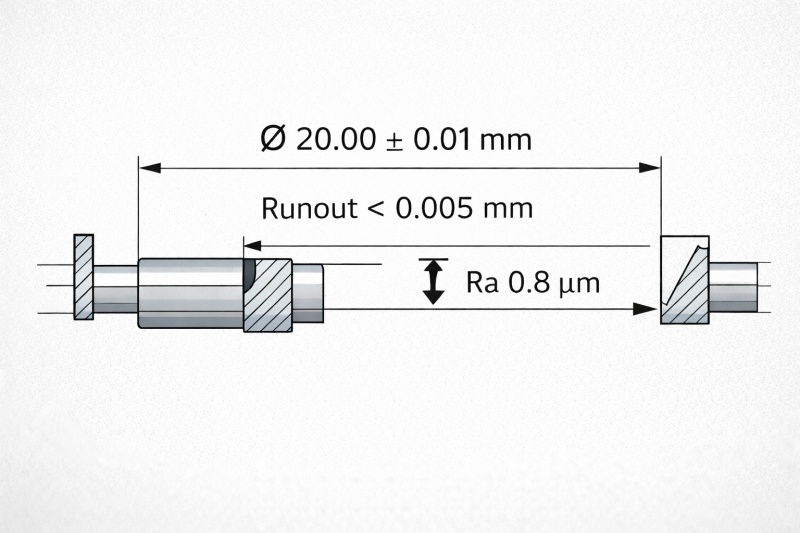

Im Gegensatz zu Allzweckwellen erfordern Motorwellen eine präzise Steuerung von:

- Durchmesser und Geradheit

- Rundlauf und Rundlaufabweichung

- Oberflächenbeschaffenheit an Lager- und Dichtungsstellen

- Mechanische Festigkeit und Ermüdungsbeständigkeit

Selbst kleine Abweichungen können zu Geräuschen, Vibrationen, vorzeitigem Lagerausfall oder verminderter Motoreffizienz führen.

Warum Präzisionsbearbeitung für Motorwellen wichtig ist

Motorwellen sind in der Regel lange, schlanke Bauteile, die sich mit hoher Geschwindigkeit drehen. Dadurch sind sie besonders empfindlich gegenüber Verformungen, Unwuchten und durch die Bearbeitung verursachten Belastungen.

Die präzise CNC-Bearbeitung ermöglicht eine strenge Kontrolle über:

- Wellengeometrie und Symmetrie

- Gleichbleibende Toleranz von Anfang bis Ende

- Wiederholbarkeit über Chargen hinweg

- Oberflächenintegrität nach der Wärmebehandlung

Bei kritischen Motoranwendungen werden die Wellentoleranzen üblicherweise innerhalb von ±0,01 mm kontrolliert, wobei die Lagerflächen häufig mit einer Oberflächengüte von Ra 0,8–1,6 μm oder besser bearbeitet werden.

CNC-Bearbeitungsverfahren für Motorwellen

Die Herstellung hochwertiger Motorwellen umfasst in der Regel mehrere CNC-Prozesse, die anhand der Wellengeometrie, des Materials und der Leistungsanforderungen ausgewählt werden.

CNC-Drehen

Das Drehen ist der wichtigste Vorgang zur Formgebung von Motorwellen. Die Welle dreht sich, während Schneidwerkzeuge Material abtragen, um präzise Durchmesser, Schultern und Stufen zu erzielen.

Bei langen Motorwellen sind feste Auflagen und optimierte Schnittparameter unerlässlich, um die Durchbiegung zu minimieren und die Konzentrizität aufrechtzuerhalten.

CNC-Fräsen

Das Fräsen wird verwendet, um nicht-zylindrische Merkmale wie Keilnuten, Abflachungen, Schlitze oder Befestigungsschnittstellen herzustellen. Diese Merkmale sind für die Drehmomentübertragung und die Ausrichtung der Komponenten von entscheidender Bedeutung.

Die richtige Reihenfolge der Fräsvorgänge hilft, Verformungen zu vermeiden und gewährleistet eine genaue Positionierung relativ zu den Wellenmittelachsen.

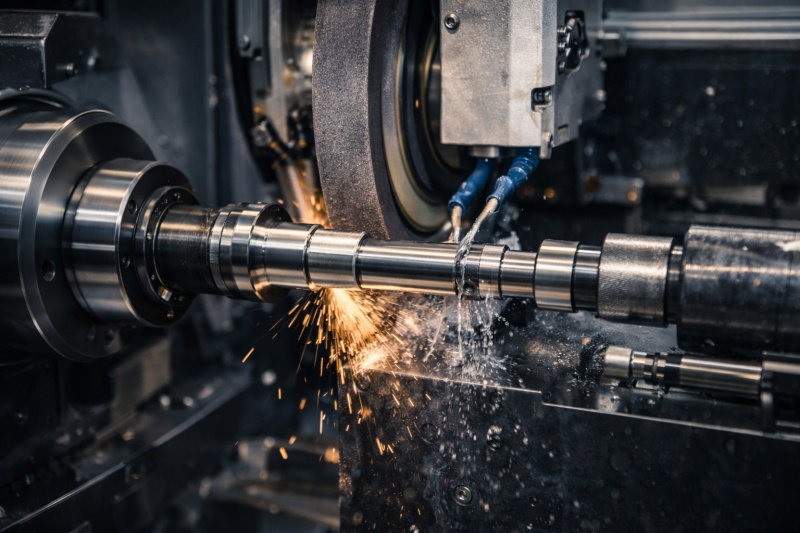

CNC-Schleifen

Das Schleifen ist häufig für Lagersitze, Dichtungsflächen oder hochpräzise Passungen erforderlich. Es verbessert die Maßgenauigkeit und Oberflächengüte über das hinaus, was durch Drehen allein erreicht werden kann.

Das Innen- oder Außenschleifen wird üblicherweise nach der Wärmebehandlung angewendet, um die Genauigkeit und Oberflächenqualität wiederherzustellen.

CNC-Bohren

Bohrungen können verwendet werden, um axiale oder radiale Löcher für Schmier-, Gewichtsreduktions- oder Befestigungszwecke zu erstellen. Obwohl sie nicht bei allen Wellen erforderlich sind, müssen Bohrungen sorgfältig ausgerichtet werden, um Unwucht zu vermeiden.

Elektroerosion (EDM)

Bei gehärteten Werkstoffen oder komplexen Innengeometrien ermöglicht die Funkenerosion eine präzise Formgebung ohne Schnittkräfte. Sie eignet sich besonders für Keilnuten, Passfedernuten oder komplizierte Schlitze in hochfesten Motorwellen.

Häufig verwendete Materialien für Motorwellen

Die Materialauswahl wirkt sich direkt auf die Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit und Kosten der Welle aus. Die endgültige Entscheidung hängt von der Motorlast, der Umgebung und den Erwartungen an die Lebensdauer ab.

Kohlenstoffstahl

Kohlenstoffstahl, wie beispielsweise 1045, wird aufgrund seiner guten Bearbeitbarkeit und ausgewogenen Festigkeit häufig verwendet. Er eignet sich für viele Standardanwendungen in Elektromotoren und Pumpenwellen und kann zur Erhöhung der Oberflächenhärte wärmebehandelt werden.

Legierter Stahl

Legierte Stähle wie 4140 oder 4340 werden aufgrund ihrer höheren Belastbarkeit, Schlagfestigkeit und Dauerfestigkeit ausgewählt. Diese Werkstoffe werden häufig in Industriemotoren, Getriebemotoren und Schwerlastmaschinen verwendet.

Edelstahl

Edelstähle wie 304 oder 316 werden verwendet, wenn Korrosionsbeständigkeit entscheidend ist. Sie sind ideal für Motoren, die in feuchten, maritimen oder chemischen Umgebungen betrieben werden, in denen Rostschutz unerlässlich ist.

Aluminium

Aluminium-Motorwellen werden für leichte Anwendungen wie Kleinmotoren, Drohnen oder tragbare Geräte verwendet. Aluminium ist zwar leicht zu bearbeiten, eignet sich jedoch nicht für hohe Belastungen oder starken Verschleiß.

Titan

Titan bietet ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und eine hohe Korrosionsbeständigkeit. Es wird in Hochleistungs- oder Luft- und Raumfahrtmotoren eingesetzt, wo trotz höherer Bearbeitungskosten eine Gewichtsreduzierung entscheidend ist.

Nickellegierungen

Nickelbasierte Legierungen wie Inconel werden in extremen Umgebungen mit hohen Temperaturen oder korrosiven Bedingungen eingesetzt, beispielsweise in Turbinen oder speziellen Industriemotoren.

Kostenfaktoren bei der CNC-Bearbeitung von Motorwellen

Die Kosten für Motorwellen hängen nicht nur von den Rohstoffpreisen ab. Mehrere Fertigungsfaktoren beeinflussen die Endkosten.

Die Materialauswahl hat einen erheblichen Einfluss sowohl auf die Bearbeitungszeit als auch auf den Werkzeugverschleiß. Härtere oder abrasivere Materialien erhöhen die Werkzeug- und Bearbeitungskosten.

Auch die Komplexität der Bearbeitung spielt eine Rolle. Wellen, die mehrere Arbeitsschritte, enge Toleranzen oder fortschrittliche Verfahren wie Erodieren oder Schleifen erfordern, sind teurer als einfache gedrehte Wellen.

Werkzeuge, Inspektionen und Fachkräfte tragen zu den Gesamtkosten bei, insbesondere bei hochpräziser oder kleinserienmäßiger Fertigung.

Bei der Kostenoptimierung sollten Preis, Leistung und Zuverlässigkeit stets gegeneinander abgewogen werden, da ein Wellenausfall weitaus teurer sein kann als die Komponente selbst.

Oberflächenbehandlung und Wärmebehandlung Optionen

Nachbearbeitungen verbessern die Leistung, Haltbarkeit und Lebensdauer von Motorwellen.

Nitrieren

Beim Nitrieren diffundiert Stickstoff in die Oberfläche, wodurch die Härte und Ermüdungsbeständigkeit erhöht werden, während die Zähigkeit des Kerns erhalten bleibt. Dieses Verfahren wird häufig für verschleißfeste Motorwellen verwendet.

Aufkohlen

Durch Aufkohlen wird die Oberflächenhärte erhöht, indem die äußere Schicht mit Kohlenstoff angereichert wird. Dieses Verfahren eignet sich für Wellen, die eine harte Verschleißfläche mit einem duktilen Kern erfordern.

Induktionshärten

Das Induktionshärten härtet selektiv bestimmte Bereiche der Welle, wie Lagersitze oder Keilnuten, ohne das gesamte Bauteil zu beeinträchtigen.

Anodisieren

Aluminium-Motorwellen werden eloxiert, um die Korrosionsbeständigkeit und Oberflächenhärte zu verbessern und gleichzeitig eine optionale Farbcodierung zu ermöglichen.

Galvanisierung und Beschichtungen

Nickel-, Zink- oder andere Beschichtungen bieten Korrosionsschutz und verbessern die Verschleißfestigkeit in bestimmten Umgebungen.

Qualitätskontrolle bei der Herstellung von Motorwellen

Eine strenge Qualitätskontrolle ist für Motorwellen unerlässlich. Die Inspektion umfasst in der Regel:

- Maßprüfung mit CMM oder Präzisionsmessgeräten

- Rundlauf- und Rundlaufgenauigkeitsmessung

- Prüfung der Oberflächenrauheit

- Härte und Materialprüfung

Durch regelmäßige Inspektionen wird sichergestellt, dass jede Welle den Zeichnungsspezifikationen entspricht und in der vorgesehenen Motoranwendung zuverlässig funktioniert.

Vom Prototyp zur Produktion: Maßgeschneiderte Motorwellen

Die Herstellung kundenspezifischer Motorwellen beginnt häufig mit Prototypen für Tests und Validierungen. Dank schneller CNC-Prototypenfertigung können Ingenieure Passform, Auswuchtung und Leistung bewerten, bevor sie sich zur Serienfertigung entschließen.

Dank optimierter Bearbeitungsprozesse kann die Produktion von Kleinserien bis zur Massenfertigung skaliert werden, wobei eine gleichbleibende Qualität und enge Toleranzen gewährleistet bleiben.

Niedrige Mindestbestellmengen und kurze Lieferzeiten sind besonders wertvoll für Motorenhersteller, die neue Produkte entwickeln oder bestehende Designs verbessern möchten.

Schlussbetrachtung

Motorwellen mögen einfach erscheinen, aber ihre Konstruktion und Herstellung erfordern sorgfältige Planung und präzise Ausführung. Von der Materialauswahl über die Bearbeitungsstrategie bis hin zur Oberflächenbehandlung – jede Entscheidung wirkt sich auf die Leistung und Lebensdauer des Motors aus.

Durch die Zusammenarbeit mit einem erfahrenen Hersteller von CNC-Bearbeitungsmaschinen können Ingenieure und Einkäufer sicherstellen, dass ihre Motorwellen den genauen Spezifikationen entsprechen, zuverlässig funktionieren und sich nahtlos in ihre Motorsysteme integrieren lassen.

Wenn Sie kundenspezifische Motorwellen entwickeln oder beschaffen, ermöglicht die frühzeitige Bereitstellung von Zeichnungen oder Motorspezifikationen eine Überprüfung der Herstellbarkeit und eine Kostenoptimierung vor Beginn der Produktion.