Inhaltsverzeichnis

Einleitung: Die Endbearbeitung ist Teil der Funktion

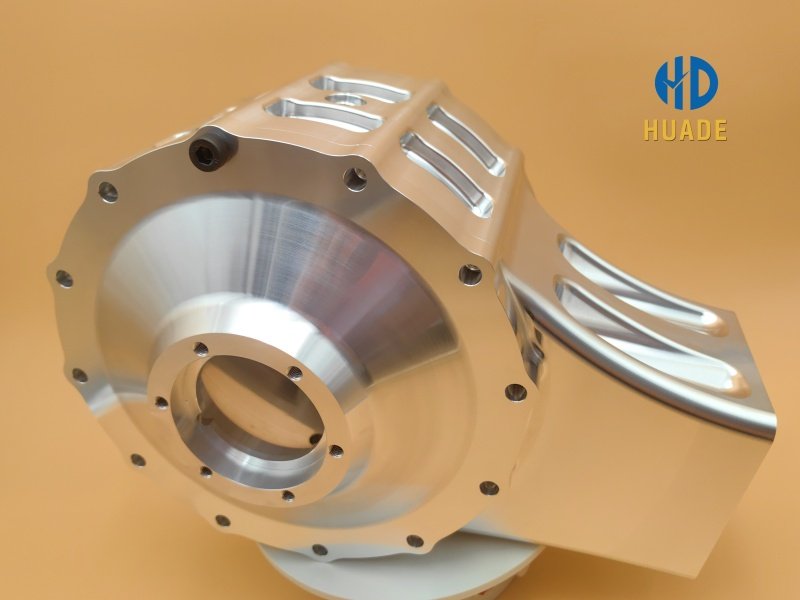

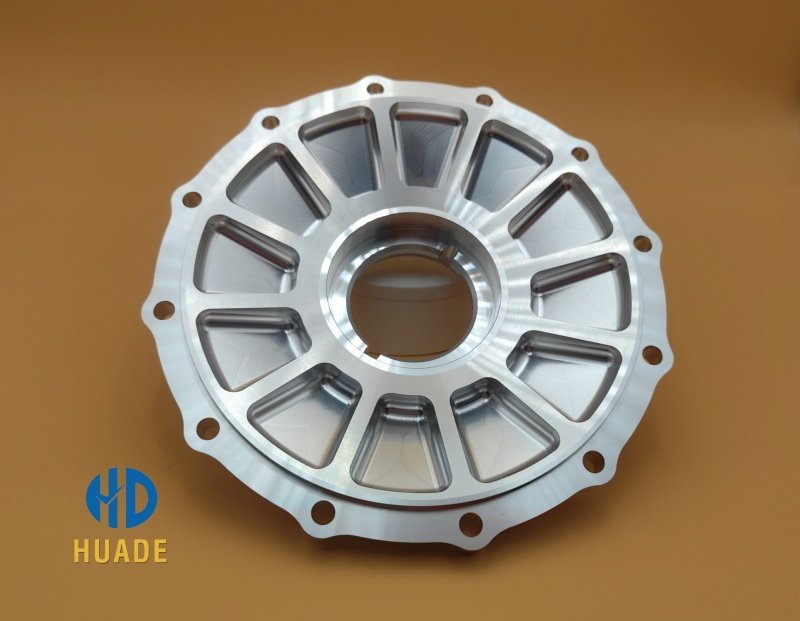

Bei der CNC-Bearbeitung endet die Genauigkeit nicht mit dem Werkzeugweg. Nachdem ein Werkstück fräst oder gedreht wurde und die Toleranzen eingehalten wurden, bestimmt die Oberflächenbearbeitung seine Beständigkeit gegen Korrosion, Verschleiß und Belastungen im praktischen Einsatz. Galvanisieren ist eine der am häufigsten angewandten Oberflächenbehandlungen, da es die Oberflächenchemie und -eigenschaften verändert, ohne dass das Grundmaterial geändert werden muss. Unter den vielen Optionen, Nickel- vs. Zinkplattierung ist eine wiederkehrende Entscheidung für Ingenieure, die CNC-Teile bestellen, und ebenso der umfassendere Vergleich von vernickelt vs. verchromt Und Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung für Bauteile, die gut aussehen und lange halten müssen.

Dieser Leitfaden erklärt, wie die einzelnen Oberflächenbehandlungen funktionieren, welchen Beitrag sie zu einem CNC-bearbeiteten Bauteil leisten, wie sie mit der Oberflächenrauheit (Ra/Rz) und der Toleranz interagieren und wie Sie den kostengünstigsten und zuverlässigsten Weg für Ihre Anwendung auswählen.

Was die Galvanisierung tatsächlich für ein CNC-Teil bewirkt

Durch die Galvanisierung wird eine dünne, kontrollierte Metallschicht aufgebracht, die eine oder mehrere der folgenden Eigenschaften verbessert:

- Korrosionsbeständigkeit (Barriere oder Opferschutz)

- Verschleiß- und Abriebfestigkeit (härtere Oberfläche, geringere Reibung)

- Elektrische Eigenschaften (Leitfähigkeit oder Abschirmung)

- Aussehen (Helligkeit, Reflexionsvermögen, Farbton)

- Reparatur oder Überarbeitung (Aufbau und anschließendes Schleifen/Honen)

Da die Galvanisierung die Dicke erhöht – oft um 5–25 μm für Funktionsschichten –, beeinflusst sie Toleranzen, Gewinde und Presspassungen. Deshalb bearbeiten die Zerspanungsmechaniker die kritischen Maße nach der Feinbearbeitung und gleichen anschließend die gemessene Galvanisierungsschicht aus, um die Spezifikationen einzuhalten.

Nickel- vs. Zinkbeschichtung: Kernvergleich für CNC-Käufer

Wenn Menschen suchen Nickel- vs. Zinkplattierung, Sie wollen eine praktische Antwort. Die Kurzfassung lautet: Wähle Nickel Wenn Sie eine harte, verschleißfeste Barriere mit guter chemischer Stabilität und erstklassigem Aussehen benötigen, wählen Sie Zink Wenn Sie einen kostengünstigen, opferbaren Korrosionsschutz für Stahlbauteile im täglichen Gebrauch benötigen. Die ausführliche Version folgt.

✅ Vergleichstabelle Nickel- vs. Zinkplattierung

| Besonderheit | Nickelplattierung | Verzinkung |

|---|---|---|

| Korrosionsbeständigkeit | Sehr hohe, langfristige Haltbarkeit | Gut, aber in rauen Umgebungen weniger effektiv. |

| Oberflächenhärte | Härter, bietet Verschleißfestigkeit | Weicher, weniger kratzfest |

| Aussehen | Glatt, leicht gelblich oder hell | Silberner bis bläulicher Ton |

| Kosten | Höher | Günstigere (kostengünstige Option) |

| CNC-Anwendung | Luft- und Raumfahrt, Automobilindustrie, Elektronik | Befestigungselemente, Hardware, kostengünstige Teile |

Wie die Vernickelung funktioniert

Chemisch oder elektrolytisch abgeschiedene Nickelschichten bilden eine dichte Schutzschicht, die Verschleiß widersteht und eine helle, gleichmäßige Oberfläche erzeugt. Chemisch abgeschiedenes Nickel (EN) beschichtet gleichmäßig – selbst in komplexen Geometrien – und ist daher besonders für CNC-Teile mit engen Toleranzen geeignet. Nickel ist gegenüber Laugen und vielen organischen Lösungsmitteln beständiger als Zink und kann durch Wärmebehandlung eine hohe Härte und einen kontrollierten Phosphorgehalt aufweisen.

Typische Vorteile

- Härte bis zu ~600–1.000 HV (mit Wärmebehandlung)

- Ausgezeichnete Verschleißfestigkeit und Fressbeständigkeit

- Gute chemische Beständigkeit; stabil in vielen Industrieflüssigkeiten

- Hochwertiges Erscheinungsbild; gleichmäßige Abdeckung (insbesondere EN)

- Geeignet für Wellen, Buchsen, Formen und Präzisionsmechanismen

Typische Überlegungen

- Teurer als Zink

- Barriereschutz (nicht opferbar)

- Haftung und Wasserstoffversprödung müssen durch den Prozess kontrolliert werden.

Wie die Verzinkung funktioniert

Zink bietet Stahl einen Opferanodenschutz: Es korrodiert bevorzugt und schützt so das darunterliegende Grundmetall. Nachbehandlungen (Passivierung, Decklacke, Versiegelungen) können die Lebensdauer im Salzsprühnebeltest deutlich verlängern und gleichzeitig verschiedene Farbtöne (klar, gelb, schwarz) ermöglichen.

Typische Vorteile

- Kostengünstiger Korrosionsschutz für Befestigungselemente und Halterungen

- Die Opferschicht schützt den Stahl vor Kratzern und Kanten.

- Weitgehend verfügbar; schnelle Bearbeitungszeiten für Hardware in großen Stückzahlen

- Eine gute Wahl für allgemeine CNC-Teile, die im Freien eingesetzt werden.

Typische Überlegungen

- Weicher als Nickel; keine Verschleißbeschichtung

- Ästhetik ist funktional, aber nicht erstklassig.

- Die Schichtdickengleichmäßigkeit ist gut, aber nicht so gleichmäßig wie bei stromlos abgeschiedenem Nickel.

- Erfordert eine durchdachte Konstruktion für langfristige Haltbarkeit in rauen Umgebungen

Kurzübersicht zur Entscheidungsfindung

- Sie benötigen Verschleißfestigkeit, hochwertige Optik und chemische Stabilität? Wählen Vernickelung.

- Sie benötigen einen kostengünstigen Korrosionsschutz für Stahl? Wählen Verzinkung.

- Benötigen Sie für Teile, die dem Endverbraucher zugewandt sind, sowohl Glanz als auch Härte? Betrachten Sie Chrome-Systeme (nächste Abschnitte).

Vernickelt vs. verchromt: Welche Variante eignet sich für den jeweiligen Anwendungsfall?

Eine weitere häufig gestellte Frage ist “vernickelt vs. verchromt”. Diese Begriffe beschreiben unterschiedliche Leistungsziele.

✅ Vergleichstabelle: Vernickelt vs. Verchromt

| Besonderheit | vernickelte Teile | Verchromte Teile |

|---|---|---|

| Farbe/Ton | Leicht gelblicher, warmer Ton | Heller, spiegelähnlicher, bläulicher Ton |

| Dicke | Dicker, besserer Schutz | Dünner, dekorativ und verschleißfest |

| Haltbarkeit | Gute Korrosions- und Verschleißbeständigkeit | Überragende Härte und Kratzfestigkeit |

| CNC-Anwendungsfälle | Industriewerkzeuge, Steckverbinder, Gehäuse | Autoteile, Fahrrad-/Motorradteile |

vernickelt

Vernickelte CNC-Teile werden spezifiziert, wenn die Anwendung dies erfordert. Funktion zuerst. Die Beschichtung kann glänzend oder matt sein, ihre herausragendste Eigenschaft ist jedoch Härte Und Verschleißfestigkeit, Nickel eignet sich besonders gut für wärmebehandeltes, stromlos abgeschiedenes Nickel. Es ist ideal für Gleitpassungen, Buchsen, Lagerflächen, Werkzeuge und Maschinenteile in Ölen, Lösungsmitteln und anderen Industrieflüssigkeiten. Nickel bietet zudem eine glattere Oberfläche, die sich weiter polieren oder überlackieren lässt.

verchromt

Verchromung, insbesondere dekoratives Chrom, wird ausgewählt, wenn Aussehen und Oberflächenhärte Beides ist wichtig. Die Oberfläche ist spiegelglatt, die Härte hoch. Dekoratives Chrom ist dünn und wird oft mit einer Ausgleichsschicht kombiniert (siehe unten). Hartchrom (dicker, üblicherweise für industrielle Zylinder und Wellen) bietet hervorragende Verschleißfestigkeit und geringe Reibung, erfordert jedoch eine strenge Prozesskontrolle, um Mikrorisse oder Kantenbrand zu vermeiden.

Fazit: für industrielle Zwecke mit einem raffinierten, aber nicht “spiegelähnlichen” Aussehen, vernickelt ist hervorragend geeignet. Für Teile, die dem Endverbraucher zugewandt sind oder bei denen eine spiegelglatte Oberfläche gefordert wird, verchromt ist die gängige Wahl – oft in einem mehrschichtigen System.

Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung: Warum die Schichtung entscheidend ist

Der Ausdruck “Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung” hebt einen entscheidenden Unterschied hervor:

- Nickel-Chrom-Beschichtung: A zweischichtig Das System besteht aus einer Nickelschicht (zur Nivellierung und zum Korrosionsschutz) und einer hauchdünnen Chromschicht für Härte und einen brillanten, blauweißen Glanz. Diese klassische Anordnung von Zierelementen im Automobilbereich sieht nicht nur gut aus, sondern ist auch langlebiger als reines Chrom.

- Verchromung allein (Dekoratives Chrom ohne Nickelbasis) besitzt nicht die Grundierung, die für Korrosionsbeständigkeit und Glättung sorgt. Es glänzt zwar, bietet aber einen geringeren Schutz.

Für CNC-gefräste Gehäuse, Hebel, Knöpfe, Motorrad- und Fahrradzubehör sowie Verbraucherhardware bietet eine Nickel-Chrom-Legierung oft die beste Balance. Langlebigkeit + Ästhetik. Für Industriewellen, bei denen Dicke und Verschleiß die einzigen Ziele sind, Hartchrom Auch ohne dekoratives Nickel kann es noch angemessen sein.

Oberflächenrauheit (Ra/Rz), RMS-Wert und warum die Vorbearbeitung vor dem Galvanisieren wichtig ist

Die Qualität der Beschichtung beginnt mit der Qualität der Bearbeitung. Drei praktische Regeln helfen Konstrukteuren und Zerspanungsmechanikern, Überraschungen zu vermeiden:

- Erreichbare Vorbeschichtungsrauheit angeben. Wenn Sie nach der Beschichtung einen endgültigen Ra-Wert von 0,8 µm benötigen, fragen Sie Ihren Lieferanten, welcher Ra-Wert vor der Beschichtung erforderlich ist, um diesen Wert zu erreichen, sobald die Beschichtung sich nivelliert und die Oberfläche gefüllt ist.

- Verstehen Sie Ra vs. Rz vs. RMS. Ra ist die arithmetische mittlere Rauheit; Rz konzentriert sich auf die Spitzen- und Talwerte; RMS ist ein in Nordamerika gebräuchliches, älteres Maß. Es gibt Umrechnungstabellen, aber um Unklarheiten zu vermeiden, sollten Sie in Ihren Zeichnungen einen einheitlichen Standard dokumentieren.

- Berücksichtigen Sie die Dicke in Toleranzketten. Durch die Beschichtung wird Material hinzugefügt. Bei engen Bohrungen oder Wellen muss das Metall nach der Beschichtung entweder abgeklebt, unter- oder übermaßig bearbeitet oder feingehont werden. Gewinde müssen nach dem Prozess gegebenenfalls abgeklebt oder nachgemessen werden.

Eine glatte, gleichmäßige Vorbeschichtungsoberfläche reduziert Ausschuss deutlich, sorgt für bessere Haftung und lässt glänzende Dekoroberflächen wirklich glänzen.

Praxisbeispiel: Entfernen der Chrombeschichtung von Felgen

Eine häufige Serviceanfrage bei der Fahrzeuglackierung ist Chrombeschichtung von den Felgen entfernen Vor der Pulverbeschichtung oder Neuverchromung. Der Prozess umfasst typischerweise ein kontrolliertes chemisches Entlacken, gefolgt von einem schonenden Strahlen, um ein gleichmäßiges Ankerprofil zu erzielen. Die Lehre für CNC-Teile ist dieselbe: Die Oberflächenbehandlung ist ein Lebenszyklusaspekt. Manchmal ist es die richtige Entscheidung, keine Beschichtung aufzutragen, sondern Entfernen ein defektes oder ungeeignetes Teil, damit das Teil repariert oder aufgerüstet werden kann.

Kosten-, Bearbeitungszeit- und Umweltaspekte

- KostenZink ist im Allgemeinen die kostengünstigste funktionelle Beschichtung; stromlos abgeschiedenes Nickel und geschichtetes Nickel-Chrom sind aufgrund der chemischen Kontrolle und der längeren Zykluszeit teurer. Hartchrom ist hinsichtlich Verschleißfestigkeit kosteneffektiv, jedoch verlängert das Polieren/Schleifen nach der Beschichtung die Bearbeitungszeit.

- GeschwindigkeitZink und Glanznickel sind schnell für Standardhardware; stromlose Nickelzyklen können länger dauern, beschichten aber komplexe Geometrien gleichmäßig, wodurch sekundäre Arbeitsgänge entfallen können.

- EinhaltungModerne Produktionslinien verwenden dreiwertiges Chrom für dekorative Oberflächen und minimieren die Risiken von sechswertigem Chrom bei Hartchrom. Fordern Sie bei Bedarf die RoHS/REACH-Dokumentation von Ihrem Lieferanten an.

Anwendungsbasierte Empfehlungen

Um zu übersetzen Nickel- vs. Zinkplattierung und die Chromvergleiche im Hinblick auf Kaufentscheidungen für CNC-Teile sollten anwendungsbezogen erfolgen:

Universelle Stahlbefestigungselemente und -halterungen

- Empfohlen: Verzinkung mit Passivierung für den Einsatz im Freien oder in feuchten Umgebungen.

- Warum: Opferbarer Schutz zu geringen Kosten; leicht in großen Mengen zu beschaffen.

Präzisionsmechanismen und Verschleißflächen

- Empfohlen: stromlos Nickel (bei Bedarf wärmebehandelt).

- Warum: gleichmäßige Abdeckung, hohe Härte, ausgezeichnete Maßhaltigkeit.

Metallkomponenten für Endverbraucher (hochwertige Optik)

- Empfohlen: Nickel-Chrom-Beschichtung (Nickelbasis + dünne Chromschicht).

- Warum: überlegenes Aussehen mit besserer Korrosionsbeständigkeit als Chrom allein.

Hydraulikstangen, Industriewellen, Werkzeuge

- Empfohlen: Hartchrom (mit Nachschleifen/Abziehen).

- Warum: außergewöhnliche Verschleißfestigkeit und geringe Reibung bei hohen Belastungen.

Küsten- oder Streusalzumgebungen

- Empfohlen: Zink mit Hochleistungs-Deckschichten oder stromlos abgeschiedenem Nickel.

- WarumOpferzink hilft bei Kratzern; EN bietet Barriere-Schutz mit hervorragender Gleichmäßigkeit für komplexe Teile.

Konstruktion für die Galvanisierung: Tipps für CNC-Zeichnungen

- Nennen Sie die Oberflächenbehandlung und geben Sie deren Dicke an. (z. B. “Chemisch Nickel, 10–15 µm, nach dem Backen zur Wasserstoffentlastung”).

- Definiere die Messbedingung (vor oder nach der Beschichtung) für kritische Abmessungen.

- Maskierte Bereiche markieren (Lagerpassungen, Gewinde), um unerwünschte Ablagerungen zu vermeiden.

- Wählen Sie einen Rauheitsstandard (Ra oder Rz oder RMS) auf der Zeichnung und halten Sie es konstant.

- Abnahmetests spezifizieren wo dies angebracht ist (Salzsprühstunden, Haftung, Härte).

- Planen Sie den Prozess frühzeitigDie Bestätigung des Endzustands während der Angebotsanfrage verhindert Nachbesserungen und verpasste Fristen.

Häufig gestellte Fragen von Käufern

F: Reicht eine Verzinkung für Außenteile aus?

A: Bei leichter bis mäßiger Außenbeanspruchung ist Zink mit einer guten Passivierungs-/Deckschicht kostengünstig. Bei starker Beanspruchung durch Meerwasser oder Chemikalien sollten Sie stromlos abgeschiedenes Nickel oder Edelstahl in Betracht ziehen.

F: Beeinflusst Nickel die elektrischen Eigenschaften?

A: Ja. Nickel ist leitfähig und kann mit Kupferunterschichten kombiniert werden, wenn bestimmte Widerstandswerte oder Lötbarkeit erforderlich sind.

F: Kann ich nach dem Beschichten eine Toleranz von ±0,01 mm einhalten?

A: Ja, wenn der Lieferant die Maße vor dem Beschichten ausgleicht, kritische Oberflächen abklebt oder nach dem Beschichten feinschleift/schleift. Besprechen Sie Ihre Toleranzgrenzen frühzeitig.

F: Wann ist Chrome allein akzeptabel?

A: Hartchrom ist für industrielle Anwendungen üblich. Bei dekorativem Chrom verbessert eine zusätzliche Nickelschicht die Korrosionsbeständigkeit deutlich.

Fazit: Mit Zuversicht auswählen

Wenn Sie sich an nichts anderes erinnern, behalten Sie wenigstens diese drei Entscheidungen im Hinterkopf:

- Nickel- vs. ZinkplattierungNickel sorgt für Härte, Verschleißfestigkeit und ein hochwertiges Aussehen; Zink bietet kostengünstigen, opferbaren Korrosionsschutz für alltägliche Stahlteile.

- Vernickelt vs. verchromtNickel für funktionale, industrielle CNC-Teile; Chrom für spiegelglatte Ästhetik oder Hartchrom-Verschleißfestigkeit.

- Nickel-Chrom-Beschichtung vs. Chrom-BeschichtungDie mehrschichtige Nickel-Chrom-Beschichtung ist Chrom allein in Bezug auf dekorative Haltbarkeit überlegen, da Nickel unter der dünnen Chromschicht für Nivellierung und Korrosionsschutz sorgt.

Die Oberflächenveredelung ist kein nachträglicher Gedanke, sondern integraler Bestandteil der Konstruktion. Legen Sie Oberflächenbeschaffenheit, Schichtdicke und Rauheitsnorm in Ihrer Zeichnung fest; stimmen Sie die Abklebe- und Toleranzstrategie mit Ihrem Lieferanten ab; und wählen Sie die Beschichtung, die den realen Umgebungsbedingungen entspricht, denen Ihr CNC-Teil ausgesetzt sein wird. Eine fachgerechte Oberflächenveredelung verwandelt Präzisionsmetallarbeiten in zuverlässige Produkte, die den Witterungseinflüssen, der Produktionsumgebung und den Kundenerwartungen standhalten.

Sind Sie bereit, die Beschichtung Ihrer CNC-Teile festzulegen?

Senden Sie uns Ihre Zeichnungen mit der gewünschten Oberflächenbeschaffenheit. (Nickel, Zink, Nickel-Chrom oder Hartchrom), Schichtdicke und Zielrauheit. Unser Team schlägt Ihnen die wirtschaftlichste Vorgehensweise vor und bestätigt die Kompensation für Schichtaufbauten, bevor die Bearbeitung beginnt.