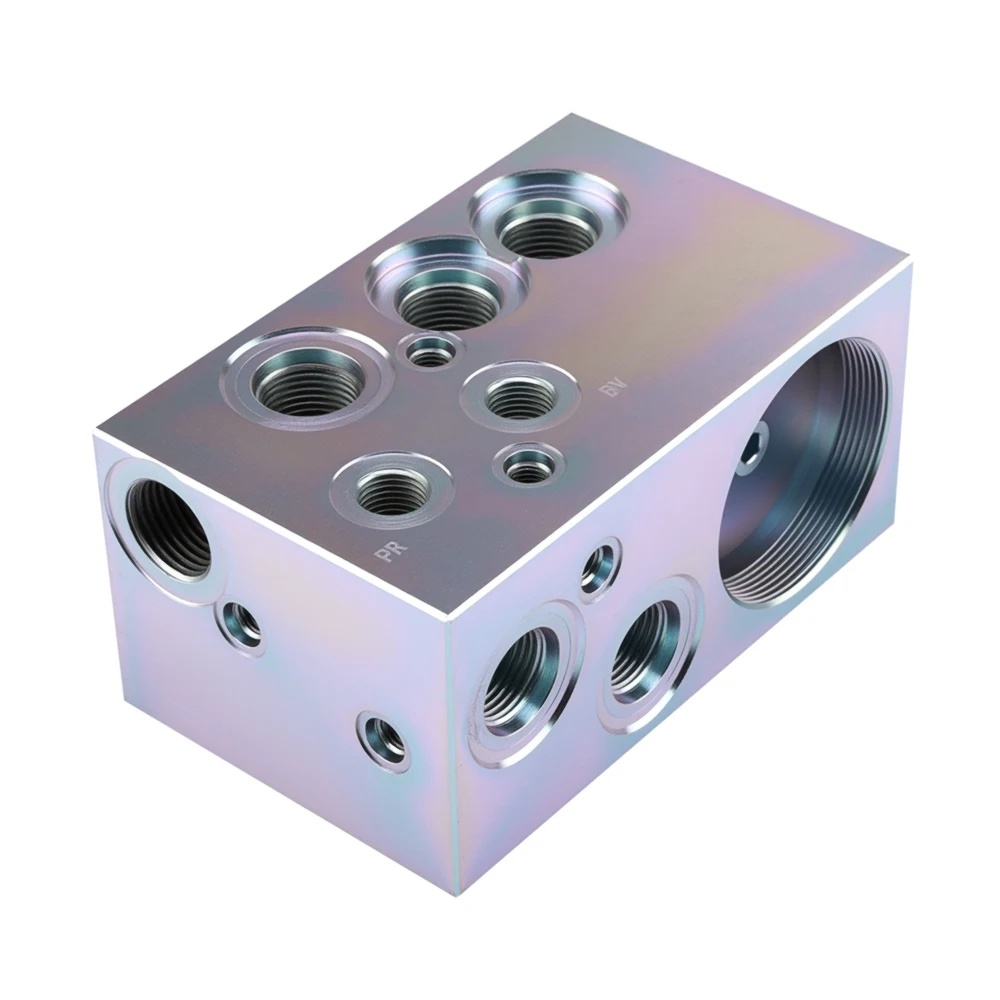

Ein Verteilerblock sieht einfach aus – nur ein rechteckiger Block mit Anschlüssen und gebohrten Durchgängen. In Wirklichkeit ist er ein drucktragender “Verkehrsregler” für Flüssigkeiten, Luft, Vakuum oder Fett. Wenn er gut bearbeitet ist, laufen die Systeme sauber, stabil und leckagefrei. Bei schlechter Bearbeitung können die Folgen gravierend sein: mysteriöser Druckverlust, unregelmäßiges Ventilverhalten, Verunreinigungen und Leckagen, die erst nach einigen Wärmezyklen auftreten.

Dieser Leitfaden erläutert die Bearbeitung von Verteilerblöcken aus technischer Sicht: Wie Sie über Konstruktion, Bearbeitungsstrategie, Abdichtung, Entgraten, Reinigung und Inspektion nachdenken sollten, damit Ihr Verteiler unter realen Bedingungen zuverlässig funktioniert.

Was ist ein Verteilerblock und warum ist er wichtig?

A Verteilerblock ist ein bearbeitetes Bauteil, das den Durchfluss zwischen Pumpen, Ventilen, Aktuatoren, Sensoren und Behältern leitet. Anstelle vieler Anschlüsse und Schläuche integriert ein Verteiler Durchgänge und Anschlüsse in einem kompakten Teil. Die Vorteile liegen auf der Hand – weniger Leckstellen, kompaktere Bauweise, schnellere Montage –, aber auch die Risiken sind höher, da ein einziger interner Defekt das gesamte System beeinträchtigen kann.

Im Gegensatz zu vielen anderen Teilen, bei denen die Optik im Vordergrund steht, werden Verteilerblöcke nach ihrer Funktionalität beurteilt: stabiler Durchfluss, gleichbleibende Dichtheit und saubere Innenkanäle. Der Bearbeitungsprozess muss diese Ergebnisse priorisieren und darf sich nicht nur auf die Einhaltung der Grundabmessungen beschränken.

Gängige Arten von Verteilerblöcken (hydraulisch, pneumatisch, Luft, Vakuum, Fett)

Unterschiedliche Medien verursachen unterschiedliche Fehlermodi. Eine frühzeitige Kenntnis der Anwendung ist entscheidend für die Materialauswahl, die Anschlussstandards, die Dichtungskonstruktion und die Prüfverfahren.

Hydraulikverteilerblock

Hoher Druck, Empfindlichkeit gegenüber Ölverschmutzung und Temperaturwechselbeanspruchung. Gratkontrolle, Qualität der Dichtfläche und Reinigung sind von entscheidender Bedeutung.

Pneumatischer Verteilerblock

Geringerer Druck, aber oft höhere Zyklusfrequenz. Kleine Undichtigkeiten sind häufig und können schwer zu diagnostizieren sein. Die Qualität des Anschlussgewindes und die Unversehrtheit der O-Ring-Nut sind entscheidend.

Luftverteilerblock

Wird für die Verteilung und den Ausgleich verwendet. Die Glätte des Strömungswegs und eine gleichmäßige Anschlussgeometrie sind wichtiger als extrem enge Toleranzen an allen Stellen.

Vakuumverteilerblock

Dichtheit ist alles. Winzige Grate, Kratzer oder Porosität können zu echten Vakuumlecks führen, selbst wenn das Teil perfekt aussieht.

Fettverteilerblock

Verstopfungsempfindlich. Interne Späne oder Grate können wandern und Kanäle verstopfen, was zu ungleichmäßiger Schmierung und Verschleiß der Ausrüstung führt.

Regeln für die Konstruktion von Verteilerblöcken, die Ingenieure frühzeitig festlegen sollten

Viele Probleme entstehen bereits in der Entwurfsphase – nicht weil der Entwurf “falsch” ist, sondern weil die Zeichnung nicht das Wesentliche vermittelt. Die besten Ergebnisse werden erzielt, wenn die Entwurfsabsicht klar ist.

Anordnung der Anschlüsse, Strömungswege und Druckverlust

Ein Verteiler ist nicht nur eine “Verbindung von Löchern zu Löchern”. Die Anordnung der Anschlüsse und die Verlegung der Kanäle beeinflussen den Druckabfall, die Durchflussbalance und die Reaktionszeit. Scharfe Übergänge, dünne Stege oder ungünstige Kreuzungsstellen können Turbulenzen verursachen oder Schmutzpartikel einschließen.

Wenn die Leistung empfindlich ist, hilft es, die kritischen Strömungswege zu identifizieren. Diese Passagen erfordern möglicherweise glattere Übergänge, eine kontrolliertere Bohrstrategie oder zusätzliche Reinigungsüberprüfungen.

Gewindenormen und Dichtungsmethoden (O-Ring, Gleitringdichtung, NPT/BSPP)

Bevor Sie die Anschlüsse fertigstellen, entscheiden Sie, wie das System abgedichtet werden soll.

O-Ring-basierte Anschlüsse und Flanschdichtungen sind in der Regel wiederholbarer und wartungsfreundlicher. Kegelgewinde können funktionieren, sind jedoch empfindlicher gegenüber Bearbeitungstoleranzen und Montagetechniken. Wenn Ihr Verteiler gemischte Standards verwendet (z. B. BSPP + ORB + NPT über verschiedene Schnittstellen hinweg), dokumentieren Sie dies klar und deutlich. “Gewindeverwirrung” ist eine häufige Ursache für Leckagen im Feld.

Es ist auch ratsam, alle Anschlüsse zu kennzeichnen, die am Eingang und an internen Kreuzungspunkten gratfrei bleiben müssen – insbesondere dort, wo Dichtungen und Sitze empfindlich sind.

Bezugsflächen, Ebenheit und Leckagewege

An Verteilerblöcken werden häufig Ventile, Platten, Sensoren oder Baugruppen montiert. Dichtflächen und Montageflächen sollten an ein Bezugssystem gebunden sein, das eine zuverlässige Montage gewährleistet.

Die Ebenheit und Parallelität der Dichtflächen sind keine kosmetischen Anforderungen – sie entscheiden darüber, ob O-Ringe und Dichtungen gleichmäßig belastet werden. Ein Verteiler kann grundlegende Maßprüfungen bestehen und dennoch im Betrieb versagen, wenn eine Dichtfläche eine leichte Welle, Werkzeugspuren in der falschen Richtung oder einen Grat in der Nähe einer Nut aufweist.

CNC-Bearbeitungsprozess für Verteilerblöcke

Ein Verteilerblock kann auf dem Papier einfach aussehen, aber in der Produktion schwierig sein. Der Unterschied zwischen Erfolg und Frustration hängt oft von der Bohrstrategie, der Gratkontrolle und der Reinigungsdisziplin ab.

Bohr-, Querbohr-, Reib- und Entgratstrategie

Querbohrungen sind das Herzstück der meisten Verteilerblöcke – und gleichzeitig das größte Risiko. Jede Kreuzung birgt die Gefahr von Gratbildung, und jeder Grat kann zu einer zukünftigen Verunreinigung oder einer Durchflussbeschränkung führen.

Ein solider Plan umfasst in der Regel:

- Eine Bohrsequenz zur Reduzierung der Gratgröße an Schnittpunkten

- Geeignete Werkzeugauswahl für tiefe Bohrungen und Querbohrungen

- Reiben, wo es für präzise Ventilschnittstellen oder kritische Passungen erforderlich ist

- Ein definierter interner Entgratungsprozess (nicht “Entgraten nach Bedarf”)

- Überprüfungsschritte für risikoreiche Geometrien (z. B. Endoskopkontrollen an kritischen Stellen)

Das Ziel ist nicht nur “keine scharfen Kanten”, sondern auch keine losen Späne oder Grate, die abbrechen könnten.

Oberflächenbeschaffenheit für Dichtflächen

Dichtflächen erfordern eine spezielle Bearbeitung. Eine Fläche kann zwar flach sein, aber dennoch schlecht abdichten, wenn die Oberflächenbeschaffenheit für die Dichtungsmethode ungeeignet ist oder wenn die Bearbeitungsspuren so ausgerichtet sind, dass sie Leckagewege begünstigen.

Bei Ventilbefestigungsflächen und Dichtungs-/O-Ring-Schnittstellen sollten die Anforderungen an die Oberflächenbeschaffenheit dem Dichtungstyp, dem Druckbereich und den zu erwartenden Demontagezyklen entsprechen. Wenn die Baugruppe auf gleichmäßiger Kompression basiert, ist die Qualität der Oberfläche eine Leistungsanforderung und keine ästhetische Anforderung.

Reinigung und Kontaminationskontrolle

Ein Verteilerblock ist nur so gut wie seine innere Sauberkeit. Selbst ein perfekt bearbeiteter Block kann versagen, wenn Späne im Inneren zurückbleiben und später in die Ventile gelangen oder wenn Verunreinigungen bei der Montage die Dichtungen beschädigen.

Ein echter Reinigungsplan umfasst in der Regel:

- Schritte zur Spanabfuhr während der Bearbeitung

- Abschließende Innenreinigung unter Verwendung validierter Methoden

- Trocknung, die Rückstände und Korrosion verhindert

- Verpackung, die Anschlüsse und Durchgänge bis zur Montage sauber hält

- Dokumentation, wenn die Anwendung kontaminationsempfindlich ist

Bei Hydraulik- und Vakuumanwendungen sollte die innere Sauberkeit als Teil des Herstellungsprozesses betrachtet werden und nicht als nachträglicher Gedanke nach dem Prozess.

CNC-Fertigungsexperte mit mehr als 15 Jahren Erfahrung. William hilft Ingenieurteams bei der Umwandlung von Prototypen in stabile Produktionsteile durch DFM-Optimierung, Toleranzplanung, Auswahl von Bearbeitungsstrategien und prüfungsgesteuerte Qualitätskontrolle.

william@hdproto.comFür jedes CNC-gefertigte Teil - ob Wellen, Gehäuse, Halterungen, Verteiler oder Strukturkomponenten - beginnt die Grundlage einer zuverlässigen Fertigung mit einer sauberen Geometrie, gut definierten Bezugspunkten und bearbeitungsfreundlichen Merkmalen, die das Risiko des Umspannens minimieren.

Wir unterstützen funktionsbedingte Toleranzen (bei Bedarf bis zu ±0,01 mm) und bieten umfassende Prüfoptionen, einschließlich CMM-Berichten, Gewindelehren und Oberflächenprüfungen, um die Wiederholbarkeit vom Prototyp bis zur Produktion zu gewährleisten.

JETZT UNSEREN EXPERTEN KONTAKTIERENPrüfung und Dokumentation (CMM, Gewindelehren, Dichtheitsprüfungen)

Ein guter Plan zur Inspektion von Verteilerrohren kombiniert die Überprüfung der Abmessungen mit der Kontrolle funktionaler Risiken.

Typische Inspektionselemente sind:

- Gewindelehreprüfung an allen kritischen Anschlüssen

- Datumsbasierte Prüfungen auf Ebenheit, Parallelität und Positionsgenauigkeit, wo Abdichtung und Montage eine Rolle spielen

- CMM-Messung für komplexe Formteile mit mehreren kritischen Oberflächen oder engen GD&T-Anforderungen

- Optionale Dichtheitsprüfung, wenn die Anwendung dies erfordert (Druckabfall, Blasenprüfung oder andere geeignete Methoden)

- Prozessdokumentation zur Sicherstellung der Wiederholbarkeit über Chargen hinweg

Wenn Ihr Verteilerblock Teil eines regulierten Systems oder einer kritischen Anlage ist, tragen Inspektionsberichte dazu bei, sowohl das Ingenieur- als auch das Beschaffungsteam vor wiederholten Ausfällen zu schützen.

Wann sollte man Aluminium, Stahl oder Edelstahl wählen?

Bei der Materialauswahl geht es nicht nur um die Kosten. Sie beeinflusst auch das Dichtungsverhalten, die Korrosionsbeständigkeit, die Festigkeit, das Gewicht und die Bearbeitbarkeit.

Aluminium

Hervorragend geeignet für Gewicht, Bearbeitungsgeschwindigkeit und viele Pneumatik-/Luftverteiler. Bei entsprechender Konstruktion und Schutz auch häufig in Hydraulikverteilern zu finden. Je nach Umgebung und Medien auf Korrosion achten.

Stahl

Nützlich für höhere mechanische Festigkeit oder Verschleißfestigkeit. Wird häufig für bestimmte hydraulische Anwendungen gewählt, bei denen Haltbarkeit entscheidend ist.

Edelstahl

Eine gute Option für korrosive Umgebungen, strenge Reinigungsvorschriften oder Anforderungen an die Medienkompatibilität. Schwieriger zu bearbeiten als Aluminium, aber lohnenswert, wenn das Korrosions- oder Kontaminationsrisiko hoch ist.

Die Auswahl des falschen Materials kann zu langfristigen Problemen führen, die durch keine Toleranzanpassung behoben werden können, insbesondere in korrosiven oder Hochtemperaturumgebungen.

Beantragen Sie eine DFM-Prüfung für Ihren Verteilerblock

Verteilerblöcke belohnen sorgfältige Fertigung. Kleine Entscheidungen – Bohrreihenfolge, Zugang zum Entgraten im Inneren, Strategie für die Dichtungsfläche und Überprüfung der Reinigung – entscheiden oft darüber, ob ein System reibungslos funktioniert oder zu einem wiederkehrenden Serviceproblem wird.

Wenn Sie ein neues Design entwickeln oder mit Undichtigkeiten, Verunreinigungen oder inkonsistenter Montage zu kämpfen haben, kann eine kurze DFM-Prüfung wochenlange Nacharbeiten verhindern.

Senden Sie uns Ihre STEP-Datei und Ihre wichtigsten Anforderungen, und wir helfen Ihnen dabei, die risikoreichsten Funktionen zu identifizieren, bevor Sie sich zur Produktion verpflichten.

FAQ: Welche Informationen muss ich für ein Angebot für einen Verteilerblock übermitteln?

Senden Sie STEP + Zeichnung, Druckbereich, Medium (Öl/Luft/Vakuum/Fett), Anschluss-/Gewindespezifikation, Dichtungsmethode und alle kritischen Ebenheits- oder Positionstoleranzen.

FAQ: Welche Toleranzen sind für Verteilerblöcke typisch?

Die meisten Anschlüsse und Flächen können funktionsorientiert toleriert werden. Dichtflächen und kritische Bezugspunkte erfordern oft eine strengere Kontrolle, während Durchflusskanäle lockerer sein können, wenn der Druckabfall akzeptabel ist.

FAQ: Wie verhindert man innere Grate in quergebohrten Durchgängen?

Verwenden Sie einen Entgratungsplan, der an die Bohrsequenz, den Werkzeugzugang und die Inspektion gekoppelt ist. Fügen Sie für kritische Passagen Endoskopkontrollen und validierte Reinigungsschritte hinzu.

Erhalten Sie Ihr Angebot für die CNC-Bearbeitung von Verteilerblöcken innerhalb von 24 Stunden

Unser Ingenieurteam beschränkt sich nicht nur auf die “Fertigung nach Zeichnung” – wir analysieren Ihre STEP-Dateien auf potenzielle Leckstellen und Optimierungsmöglichkeiten für die Anschlüsse. Bitte laden Sie unten Ihre Anforderungen hoch, um ein Verteilerblock-Zitat, einschließlich eines Kostenlose DFM-Prüfung. Wir sind spezialisiert auf Hochdruck-Hydraulik- und Pneumatikanwendungen mit Null-Leckage-Garantie.