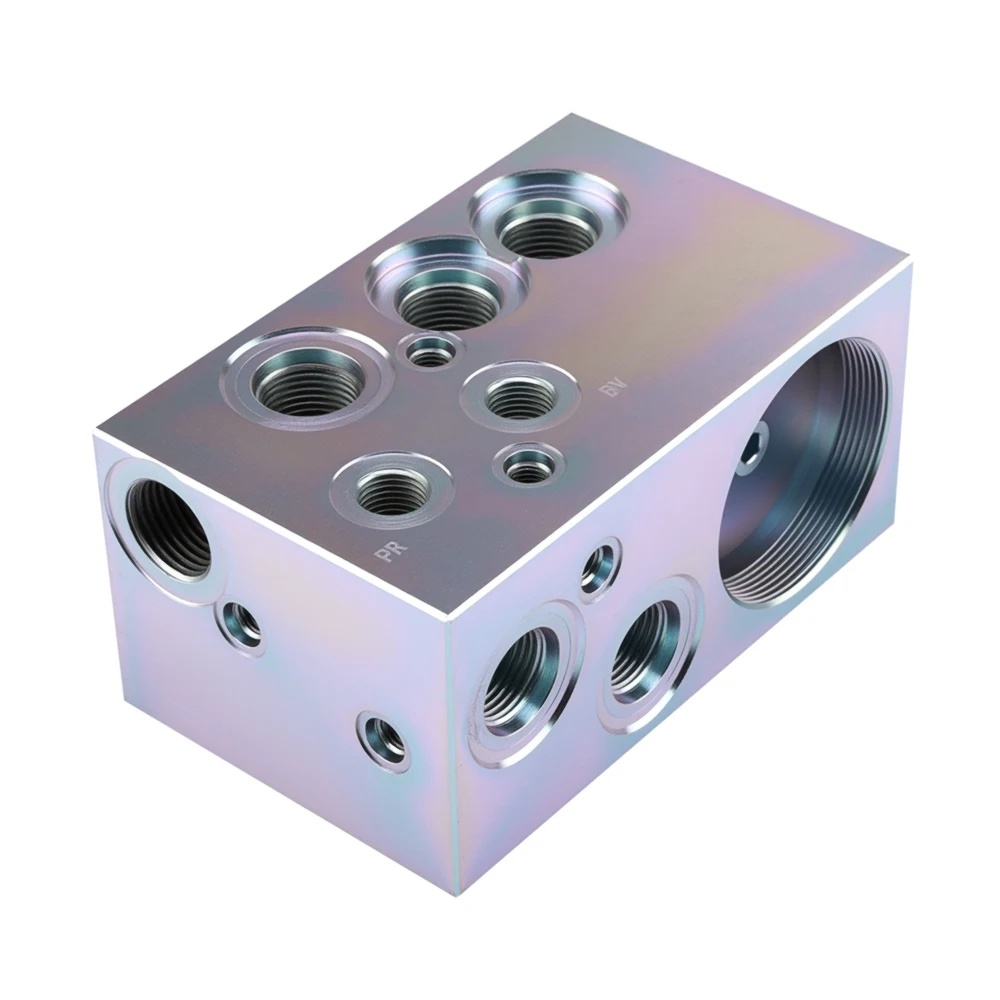

Un bloque colector parece sencillo: solo es un bloque rectangular con puertos y conductos perforados. En realidad, es un “controlador de tráfico” que soporta presión para fluidos, aire, vacío o grasa. Cuando está bien mecanizado, los sistemas funcionan de forma limpia, estable y sin fugas. Cuando está mal mecanizado, los síntomas pueden ser brutales: misteriosas pérdidas de presión, comportamiento intermitente de las válvulas, contaminación y el tipo de fugas que solo aparecen después de unos pocos ciclos térmicos.

Esta guía explica el mecanizado de bloques de colectores desde una perspectiva centrada en la ingeniería: cómo plantear el diseño, la estrategia de mecanizado, el sellado, el desbarbado, la limpieza y la inspección para que su colector funcione de forma fiable en condiciones reales.

¿Qué es un bloque colector y por qué es importante?

A bloque del colector Es un componente mecanizado que dirige el flujo entre bombas, válvulas, actuadores, sensores y depósitos. En lugar de utilizar muchos accesorios y mangueras, un colector integra conductos y puertos en una sola pieza compacta. Las ventajas son evidentes (menos puntos de fuga, embalaje más compacto, montaje más rápido), pero los riesgos también son mayores, ya que un solo defecto interno puede afectar a todo el sistema.

A diferencia de muchas piezas en las que lo más importante es la estética, los bloques múltiples se evalúan por sus resultados funcionales: flujo estable, sellado consistente y conductos internos limpios. El proceso de mecanizado debe dar prioridad a estos resultados, no solo a cumplir con las dimensiones básicas.

Tipos comunes de bloques colectores (hidráulicos, neumáticos, de aire, de vacío, de grasa)

Los diferentes medios crean diferentes modos de fallo. Conocer la aplicación desde el principio orientará la selección de materiales, los estándares de los puertos, el diseño de los sellos y los métodos de inspección.

Bloque de distribución hidráulico

Alta presión, sensibilidad a la contaminación por aceite y ciclos térmicos. El control de rebabas, la calidad de la superficie de sellado y la limpieza son fundamentales.

Bloque de distribución neumático

Presión más baja, pero a menudo con una frecuencia de ciclo más alta. Las pequeñas fugas son comunes y pueden ser difíciles de diagnosticar. La calidad de la rosca del puerto y la integridad de la ranura de la junta tórica son importantes.

Bloque colector de aire

Se utiliza para la distribución y el equilibrio. La suavidad del flujo y la geometría uniforme de los puertos son más importantes que las tolerancias ultraestrictas en todas partes.

Bloque colector de vacío

El rendimiento a prueba de fugas lo es todo. Las pequeñas rebabas, arañazos o porosidades pueden convertirse en auténticas fugas de vacío, incluso cuando la pieza parece perfecta.

Bloque colector de grasa

Sensible a obstrucciones. Las virutas o rebabas internas pueden desplazarse y bloquear los canales, provocando una lubricación desigual y el desgaste del equipo.

Reglas de diseño de bloques de colectores que los ingenieros deben establecer desde el principio

Muchos problemas surgen en la fase de diseño, no porque el diseño sea “incorrecto”, sino porque el dibujo no transmite lo más importante. Los mejores resultados se obtienen cuando la intención del diseño es clara.

Diseño del puerto, vías de flujo y caída de presión

Un colector no es solo “agujeros que conectan con otros agujeros”. La ubicación de los puertos y el recorrido de los conductos afectan a la caída de presión, el equilibrio del flujo y el tiempo de respuesta. Las transiciones bruscas, las paredes delgadas o las intersecciones transversales incómodas pueden crear turbulencias o atrapar residuos.

Si el rendimiento es delicado, resulta útil identificar qué vías de flujo son críticas. Es posible que esos pasos requieran transiciones más suaves, una estrategia de perforación más controlada o una verificación adicional de la limpieza.

Normas de roscado y métodos de sellado (junta tórica, junta plana, NPT/BSPP)

Antes de finalizar los puertos, decida cómo se sellará el sistema.

Los puertos basados en juntas tóricas y los sellos frontales suelen ser más repetibles y fáciles de mantener. Las roscas cónicas pueden funcionar, pero son más sensibles a las variaciones de mecanizado y a la técnica de montaje. Si su colector utiliza normas mixtas (por ejemplo, BSPP + ORB + NPT en diferentes interfaces), documéntelo claramente. La “confusión de roscas” es una causa común de fugas en el campo.

También es aconsejable señalar cualquier puerto que deba permanecer libre de rebabas en la entrada y en las intersecciones internas, especialmente donde las juntas y los asientos son sensibles.

Datos, planitud y vías de fuga

Los bloques múltiples suelen montar válvulas, placas, sensores o subconjuntos. Las caras de sellado y las caras de montaje deben estar vinculadas a un esquema de referencia que garantice la fiabilidad del montaje.

La planitud y el paralelismo de las caras de sellado no son requisitos estéticos, sino que determinan si las juntas tóricas y las juntas se cargarán de manera uniforme. Un colector puede superar las comprobaciones dimensionales básicas y, aun así, fallar en servicio si una cara de sellado presenta una ondulación sutil, marcas de herramientas en la dirección incorrecta o rebabas cerca de una ranura.

Proceso de mecanizado CNC para bloques de colectores

Un bloque múltiple puede parecer fácil sobre el papel, pero difícil de producir. La diferencia entre el éxito y la frustración suele reducirse a la estrategia de taladrado, el control de rebabas y la disciplina de limpieza.

Estrategia de taladrado, taladrado transversal, escariado y desbarbado

Los conductos perforados transversalmente son el corazón de la mayoría de los bloques múltiples, y también el mayor riesgo. Cada intersección es una oportunidad para que se formen rebabas, y cada rebaba es un futuro evento de contaminación o restricción del flujo.

Un plan sólido suele incluir:

- Una secuencia de perforación diseñada para reducir el tamaño de las rebabas en las intersecciones.

- Selección adecuada de herramientas para agujeros profundos y agujeros transversales

- Escariado donde sea necesario para interfaces de válvulas de precisión o ajustes críticos.

- Un proceso interno definido de desbarbado (no “desbarbar según sea necesario”).

- Pasos de verificación para geometrías de alto riesgo (por ejemplo, comprobaciones con boroscopio en pasos críticos)

El objetivo no es solo “sin bordes afilados”, sino también sin astillas sueltas ni rebabas que puedan desprenderse.

Acabado superficial para caras de sellado

Las caras de sellado merecen un enfoque de mecanizado específico. Una cara puede ser plana, pero aún así sellar mal si el acabado de la superficie no es adecuado para el método de sellado o si las marcas de mecanizado están orientadas de tal manera que favorecen las fugas.

En el caso de las caras de montaje de válvulas y las interfaces de juntas/juntas tóricas, los requisitos de acabado superficial deben coincidir con el tipo de junta, el rango de presión y los ciclos de desmontaje previstos. Si el montaje se basa en una compresión constante, la calidad de la cara es un requisito de rendimiento, no estético.

Limpieza y control de la contaminación

La calidad de un bloque múltiple depende de su limpieza interna. Incluso un bloque perfectamente mecanizado puede fallar si quedan virutas en su interior y estas migran posteriormente a las válvulas, o si la contaminación durante el montaje daña las juntas.

Un plan de limpieza real suele incluir:

- Pasos para la evacuación de virutas durante el mecanizado

- Limpieza interna final utilizando métodos validados.

- Secado que evita residuos y corrosión

- Embalaje que mantiene limpios los puertos y conductos hasta el montaje.

- Documentación cuando la aplicación es sensible a la contaminación

En aplicaciones hidráulicas y de vacío, la limpieza interna debe considerarse parte del proceso de fabricación, y no un aspecto secundario que se aborda tras el proceso.

Experto en fabricación CNC con más de 15 años de experiencia. William ayuda a los equipos de ingeniería a convertir prototipos en piezas de producción estables mediante la optimización de DFM, la planificación de tolerancias, la selección de estrategias de mecanizado y el control de calidad basado en inspecciones.

william@hdproto.comPara cualquier pieza mecanizada por CNC, ya sean ejes, carcasas, soportes, colectores o componentes estructurales, la base de una fabricación fiable comienza con una geometría limpia, unos puntos de referencia bien definidos y unas características que faciliten el mecanizado y minimicen los riesgos de reapriete.

Admitimos tolerancias en función de la función (hasta ±0,01 mm cuando sea necesario) y ofrecemos opciones de inspección completas, incluidos informes de MMC, calibres de roscas y verificación del acabado superficial para garantizar la repetibilidad desde el prototipo hasta la producción.

CONTACTA CON NUESTRO EXPERTO AHORA MISMOInspección y documentación (CMM, calibres de roscas, pruebas de fugas)

Un buen plan de inspección de colectores combina la verificación dimensional con el control funcional de riesgos.

Los elementos típicos de inspección incluyen:

- Verificación del calibre de rosca en todos los puertos críticos

- Comprobaciones basadas en datos para verificar la planitud, el paralelismo y la precisión posicional en los casos en que el sellado y el montaje son importantes.

- Medición CMM para colectores complejos con múltiples superficies críticas o requisitos estrictos de GD&T.

- Prueba de fugas opcional cuando la aplicación lo requiera (caída de presión, prueba de burbujas u otros métodos apropiados).

- Documentación del proceso para garantizar la repetibilidad entre lotes.

Si su bloque colector forma parte de un sistema regulado o de un equipo crítico, los informes de inspección ayudan a proteger tanto a los equipos de ingeniería como a los de aprovisionamiento de fallos repetidos.

Cuándo elegir aluminio, acero o acero inoxidable

La elección del material no solo depende del coste. Afecta al comportamiento del sellado, la resistencia a la corrosión, la resistencia, el peso y la maquinabilidad.

Aluminio

Ideal para peso, velocidad de mecanizado y muchos colectores neumáticos/de aire. También es habitual en colectores hidráulicos cuando se diseñan y protegen adecuadamente. Hay que vigilar la corrosión en función del entorno y los medios.

Acero

Útil para obtener una mayor resistencia mecánica o resistencia al desgaste. A menudo se elige para aplicaciones hidráulicas específicas en las que la durabilidad es fundamental.

Acero inoxidable

Una buena opción para entornos corrosivos, regímenes de limpieza agresivos o requisitos de compatibilidad con los medios. Más difícil de mecanizar que el aluminio, pero vale la pena cuando el riesgo de corrosión o contaminación es alto.

Seleccionar el material incorrecto puede crear problemas a largo plazo que ningún ajuste de tolerancia puede solucionar, especialmente en entornos corrosivos o de alta temperatura.

Solicite una revisión DFM para su bloque de colector

Los bloques múltiples recompensan una fabricación cuidadosa. Las pequeñas decisiones (secuencia de taladrado, acceso al desbarbado interno, estrategia de sellado de la superficie y verificación de la limpieza) suelen determinar si un sistema funciona correctamente o si se convierte en un problema de mantenimiento recurrente.

Si está desarrollando un nuevo diseño o tiene problemas con fugas, contaminación o montajes inconsistentes, una breve revisión de DFM puede evitar semanas de reelaboración.

Envíenos su archivo STEP y los requisitos clave, y le ayudaremos a identificar las características de mayor riesgo antes de que se comprometa con la producción.

Preguntas frecuentes: ¿Qué información debo enviar para obtener un presupuesto para un bloque de colector?

Envíe el STEP + dibujo, rango de presión, medio (aceite/aire/vacío/grasa), especificaciones de puerto/rosca, método de sellado y cualquier tolerancia crítica de planitud o posición.

Preguntas frecuentes: ¿Cuáles son las tolerancias típicas para los bloques de colectores?

La mayoría de los puertos y caras pueden estar sujetos a tolerancias funcionales. Las caras de sellado y los datos críticos suelen requerir un control más estricto, mientras que los conductos de flujo pueden ser más flexibles si la caída de presión es aceptable.

Preguntas frecuentes: ¿Cómo se evitan las rebabas internas en los pasajes perforados transversalmente?

Utilice un plan de desbarbado vinculado a la secuencia de perforación, el acceso a las herramientas y la inspección. Para los pasos críticos, añada comprobaciones con boroscopio y pasos de limpieza validados.

Obtenga su presupuesto de mecanizado CNC para bloques de colectores en menos de 24 horas.

Nuestro equipo de ingeniería no se limita a “fabricar según plano”: analizamos sus archivos STEP en busca de posibles puntos de fuga y optimizaciones de los puertos. Cargue sus requisitos a continuación para obtener un cita múltiple, incluyendo un Revisión gratuita de DFM. Nos especializamos en aplicaciones hidráulicas y neumáticas de alta presión con garantía de cero fugas.