El rebordeado de chapa metálica representa uno de los procesos más críticos de unión y acabado de bordes en la fabricación moderna. Esta sofisticada técnica, que consiste en doblar los bordes de la chapa metálica sobre sí mismos o sobre otros componentes, ha evolucionado significativamente con la integración de la tecnología de control numérico por ordenador (CNC). Comprender los matices de las operaciones de rebordeado, desde la selección de herramientas hasta la integración de máquinas, puede tener un impacto dramático en la calidad del producto y la eficiencia de la fabricación.

La evolución del dobladillo en la fabricación

Los procesos de plegado tradicionales dependían en gran medida de la operación manual y de herramientas de plegado sencillas. Sin embargo, la demanda de precisión y uniformidad por parte de la industria automotriz ha impulsado un avance tecnológico significativo. Los fabricantes modernos se enfrentan ahora a desafíos complejos: reducir los tiempos de ciclo manteniendo la precisión dimensional, lograr una calidad de borde uniforme en series de producción de gran volumen y gestionar el delicado equilibrio entre las propiedades del material y las fuerzas de conformado.

La transición del dobladillado manual al automatizado ha cambiado radicalmente la forma en que los ingenieros abordan el diseño de piezas y la planificación de la producción. Mientras que antes los operarios se basaban en la experiencia y la intuición para lograr una correcta formación del dobladillado, los procesos actuales exigen un control preciso de múltiples variables simultáneamente.

Comprensión de la tecnología de las máquinas de dobladillado

Una máquina de plegado de chapa metálica incorpora varios sistemas sofisticados que funcionan en armonía. El mecanismo de conformado principal suele constar de actuadores hidráulicos o servoeléctricos que proporcionan una aplicación de fuerza controlada. Estos sistemas deben ejercer una presión constante, adaptándose a las variaciones en el espesor y las propiedades del material.

Las modernas máquinas de encuadernación integran tecnología de sensores avanzada para monitorizar el proceso de conformado en tiempo real. Los sistemas de retroalimentación de fuerza detectan variaciones en la respuesta del material, lo que permite el ajuste automático de los parámetros de conformado. Los sensores de posición garantizan un posicionamiento preciso de la herramienta, fundamental para lograr las estrictas tolerancias requeridas en aplicaciones de automoción y aeroespaciales.

Los sistemas de control que rigen estas máquinas se han vuelto cada vez más sofisticados. En lugar de simples operaciones de encendido/apagado, los equipos de plegado modernos emplean algoritmos complejos que optimizan las secuencias de conformado en función de las propiedades del material, la geometría de la pieza y los requisitos de calidad.

Selección de herramientas y consideraciones de diseño

La selección de las herramientas adecuadas para el dobladillo de chapa requiere una cuidadosa consideración de múltiples factores. La geometría de la herramienta influye directamente en la calidad final del dobladillo, siendo la selección del radio particularmente crítica. Un radio demasiado agudo puede provocar grietas en el material, mientras que un radio excesivo resulta en un cierre deficiente del dobladillo y posibles problemas de calidad.

La compatibilidad de los materiales es otro factor crucial a considerar. El acero, el aluminio y los materiales avanzados de alta resistencia reaccionan de forma diferente a las operaciones de encuadernación. Es necesario seleccionar los recubrimientos de las herramientas y los tratamientos superficiales para minimizar el desgaste y evitar marcas o adherencias en el material.

La relación entre el diseño de las herramientas y la geometría de la pieza es fundamental. Las piezas con formas complejas pueden requerir configuraciones de herramientas especializadas, como herramientas segmentadas para bordes curvos o sistemas ajustables para dimensiones de dobladillo variables. Comprender estos requisitos durante la fase de diseño evita modificaciones costosas durante la producción.

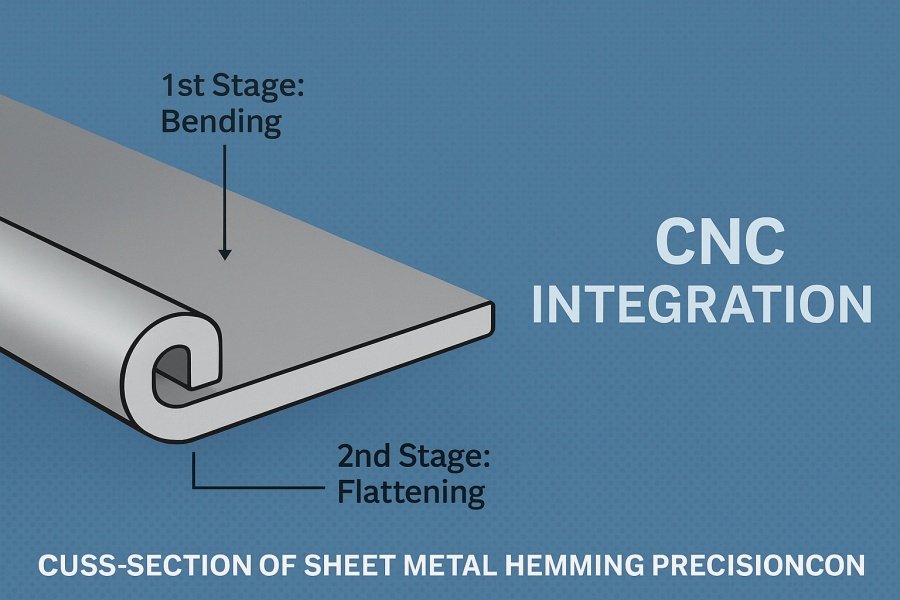

Integración con sistemas CNC

La integración de CNC ha revolucionado las operaciones de plegado al proporcionar un control sin precedentes sobre el proceso de conformado. Los sistemas de posicionamiento programables permiten una colocación precisa de las herramientas, fundamental para mantener dimensiones de plegado uniformes en piezas con geometrías complejas. Este nivel de control va más allá del simple posicionamiento e incluye la modulación de fuerza, el control de velocidad y la monitorización del proceso en tiempo real.

La programación del dobladillado controlado por CNC requiere conocimientos especializados. A diferencia de las operaciones de mecanizado tradicionales, el dobladillado implica un comportamiento dinámico del material que cambia a lo largo del ciclo de conformado. Los programas exitosos deben tener en cuenta la recuperación elástica del material, la deflexión de la herramienta y las variaciones en las propiedades del material.

Los modernos sistemas CNC también permiten una sofisticada integración del control de calidad. Los sistemas de visión pueden inspeccionar la calidad del dobladillo durante el proceso de conformado, activando ajustes automáticos o el rechazo de la pieza cuando no se cumplen las especificaciones. Esta capacidad de retroalimentación en tiempo real reduce significativamente la tasa de desperdicio y mejora la fiabilidad general del proceso.

Optimización de procesos y control de calidad

Para lograr una calidad uniforme en los dobladillos, es fundamental prestar atención a múltiples variables del proceso. La preparación del material es crucial, ya que el estado de los bordes y la limpieza de la superficie influyen directamente en los resultados finales. Incluso pequeñas variaciones en la preparación de la pieza pueden ocasionar problemas de calidad importantes en etapas posteriores.

La secuencia de conformado en sí misma exige una optimización minuciosa. Las operaciones de encuadernación en varias etapas, comunes en la industria automotriz, requieren una coordinación precisa entre las estaciones de conformado. Cada etapa debe preparar el material para las operaciones subsiguientes, cumpliendo a la vez con los objetivos de calidad intermedios.

El control de la temperatura es un aspecto fundamental, aunque a menudo ignorado, de la calidad de los dobladillos. La temperatura del material influye en su conformabilidad y recuperación elástica. En entornos de producción de alto volumen, el calor generado durante el proceso de conformado puede provocar problemas de uniformidad si no se gestiona adecuadamente.

Solución de problemas comunes en el dobladillo

La recuperación elástica del material sigue siendo uno de los desafíos más persistentes en las operaciones de plegado. Este fenómeno, por el cual los materiales conformados recuperan parcialmente su forma original tras retirar la herramienta, requiere una cuidadosa compensación en el diseño de la herramienta y los parámetros del proceso. Los materiales avanzados, en particular los aceros de alta resistencia, presentan una mayor tendencia a la recuperación elástica, lo que exige estrategias de compensación sofisticadas.

El agrietamiento de los bordes es otro problema común, a menudo resultado de fuerzas de conformado excesivas o una geometría de herramienta inadecuada. Comprender la relación entre las propiedades del material, el diseño de la herramienta y los parámetros de conformado es esencial para prevenir este costoso defecto.

Las variaciones dimensionales entre lotes de producción suelen deberse a propiedades inconsistentes de los materiales o a desviaciones en los parámetros del proceso. La implementación de sistemas de control de procesos robustos con capacidades de monitorización en tiempo real ayuda a identificar y corregir estas variaciones antes de que generen problemas de calidad.

Desarrollos futuros en la tecnología de dobladillo

La industria del dobladillo continúa evolucionando con los avances tecnológicos. La inteligencia artificial y los algoritmos de aprendizaje automático están empezando a influir en la optimización de procesos, permitiendo ajustes predictivos basados en datos históricos y retroalimentación del proceso en tiempo real.

Los materiales avanzados presentan tanto desafíos como oportunidades para la tecnología de plegado. Los materiales de ultra alta resistencia requieren nuevos enfoques para el diseño de herramientas y el control de procesos, mientras que las alternativas ligeras como los compuestos de fibra de carbono exigen estrategias de conformado completamente diferentes.

La tecnología de gemelos digitales promete revolucionar el desarrollo del proceso de dobladillado al permitir la optimización virtual antes de la implementación física. Esta capacidad podría reducir significativamente el tiempo y los costos de desarrollo, a la vez que mejora la confiabilidad del proceso.

Para concluir

dobladillo de chapa metálica Esta tecnología representa una sofisticada intersección entre la ciencia de los materiales, la ingeniería mecánica y el control de procesos. El éxito en la implementación de estos sistemas requiere una comprensión integral del comportamiento de los materiales, los principios de diseño de herramientas y la integración de sistemas de control. A medida que la manufactura continúa evolucionando hacia una mayor automatización y exigencias de calidad, el dominio de estas tecnologías de plegado se vuelve cada vez más crucial para obtener una ventaja competitiva.

La integración de la tecnología CNC con los procesos de dobladillado tradicionales ofrece oportunidades sin precedentes para mejorar la calidad y reducir costes. Sin embargo, para aprovechar estas ventajas es fundamental prestar especial atención a la selección de herramientas, la optimización del proceso y los sistemas de control de calidad. Los fabricantes que inviertan en comprender estas complejas interacciones estarán bien posicionados para alcanzar el éxito en un mercado cada vez más exigente.