La ingeniería moderna se desarrolla a un ritmo sin precedentes, y el camino desde un concepto digital hasta una pieza tangible de alto rendimiento está plagado de decisiones cruciales. Ninguna es más fundamental que la elección del material. En el mecanizado por control numérico computarizado (CNC), un proceso reconocido por su precisión y versatilidad, el material seleccionado determina no solo la resistencia, el peso y la durabilidad del componente final, sino también la eficiencia y el coste de todo el ciclo de producción.

Ya sea que estés desarrollando modelos ligeros componentes aeroespaciales, Ya sea para maquinaria industrial robusta o sofisticados dispositivos médicos, comprender las características distintivas de los diferentes metales es fundamental. El aluminio y el acero destacan como dos de las opciones más populares y versátiles para piezas mecanizadas, pero sus propiedades son completamente diferentes.

Esta guía ofrece un análisis profundo de las ventajas únicas del aluminio y el acero mecanizados por CNC, ayudándole a determinar qué material se adapta mejor para garantizar que sus piezas no solo se fabriquen, sino que se diseñen para un óptimo rendimiento.

El campeón de la ligereza: La defensa del aluminio mecanizado CNC

Cuando un proyecto exige una combinación de bajo peso, gran resistencia y excelente resistencia a la corrosión, las aleaciones de aluminio suelen ser la opción indiscutible. La excepcional maquinabilidad y conductividad térmica del aluminio han consolidado su posición como material fundamental en la industria aeroespacial, automotriz, robótica y electrónica de consumo de alto rendimiento.

Características y ventajas clave:

- Excelente relación resistencia-peso: Esta es la característica más destacada del aluminio. Permite la creación de componentes resistentes y rígidos, significativamente más ligeros que los de acero. Esto resulta fundamental para mejorar la eficiencia del combustible en vehículos y aeronaves, y para posibilitar movimientos más rápidos y ágiles en los sistemas de automatización.

- Resistencia superior a la corrosión: El aluminio forma de forma natural una capa de óxido pasiva y protectora en su superficie, que lo protege de la oxidación y la corrosión en la mayoría de los entornos. Esta resistencia inherente puede mejorarse notablemente mediante tratamientos superficiales.

- Alta conductividad térmica y eléctrica: El aluminio es un excelente conductor de calor y electricidad, lo que lo convierte en un material ideal para aplicaciones que requieren una gestión térmica eficiente, como disipadores de calor, carcasas electrónicas y componentes informáticos.

- Maquinabilidad excepcional: El aluminio es más blando y fácil de cortar que el acero, lo que se traduce en tiempos de mecanizado más rápidos, menor desgaste de las herramientas y menores costes de fabricación. Esto lo hace perfecto para la creación rápida de prototipos y la producción en serie.

Aleaciones comunes y sus usos:

- Aluminio 6061: La aleación 6061, a menudo denominada aleación "de trabajo pesado", ofrece una excelente combinación de resistencia, resistencia a la corrosión y maquinabilidad. Se utiliza ampliamente en componentes estructurales, paneles electrónicos y piezas de maquinaria.

- Aluminio 7075: Conocida por su resistencia similar a la del acero, esta aleación de alto rendimiento es una de las favoritas en las industrias aeroespacial y de defensa para piezas estructurales sometidas a grandes esfuerzos y componentes críticos.

Opciones de acabado para piezas de aluminio:

La versatilidad del aluminio se extiende a sus opciones de acabado. Anodizado Es un proceso electroquímico popular que aumenta el espesor de la capa de óxido natural, mejorando drásticamente la dureza, la resistencia al desgaste y la protección contra la corrosión, además de permitir una variedad de acabados de colores vibrantes. Otras opciones incluyen el granallado para un acabado mate uniforme, el pulido para una apariencia de espejo y el recubrimiento en polvo para una capa protectora duradera.

Aplicaciones ideales: Componentes de aeronaves, estructuras de drones, piezas para aligerar el peso en la industria automotriz, robótica, carcasas de dispositivos médicos y cajas de dispositivos electrónicos de consumo.

La potencia inquebrantable: El poder del acero mecanizado CNC

Cuando la resistencia, la dureza y la durabilidad absolutas son imprescindibles, el acero sigue siendo el rey indiscutible. Su amplia gama de aleaciones —desde aceros al carbono versátiles hasta aceros inoxidables resistentes a la corrosión— permite a los ingenieros adaptar sus propiedades a los entornos industriales más exigentes, donde el fallo no es una opción.

Características y ventajas clave:

- Fuerza y dureza inigualables: El acero ofrece una resistencia a la tracción y una dureza excepcionales, lo que le permite soportar cargas extremas, impactos fuertes y desgaste abrasivo. Esto lo convierte en un material esencial para componentes de maquinaria pesada, herramientas industriales y sistemas de propulsión automotriz.

- Durabilidad y resistencia a la fatiga excepcionales: Los componentes de acero mantienen su integridad estructural durante largos periodos de uso intensivo, ofreciendo una resistencia superior a la fatiga. Esta durabilidad es crucial para las piezas fundamentales para la fiabilidad del sistema.

- Rentabilidad para la fuerza: Para aplicaciones donde el peso no es la principal preocupación, el acero a menudo proporciona la mayor resistencia por dólar, lo que lo convierte en una opción económica para piezas estructurales y de alto desgaste.

- Versatilidad mediante tratamiento térmico: Una de las mayores ventajas del acero es la posibilidad de modificar profundamente sus propiedades mecánicas mediante tratamientos térmicos. Procesos como el temple, el revenido y el recocido permiten controlar con precisión su dureza, tenacidad y ductilidad para cumplir con requisitos funcionales específicos.

Grados comunes y sus usos:

- Aceros al carbono (por ejemplo, 1018, 1045): Apreciados por su resistencia y rentabilidad, se utilizan en maquinaria general, piezas estructurales y accesorios.

- Aceros inoxidables (por ejemplo, 304, 316): Gracias a su excelente resistencia a la corrosión, son ideales para instrumentos médicos, equipos de procesamiento de alimentos y aplicaciones marinas.

- Aceros para herramientas (p. ej., A2, D2): Tras un tratamiento térmico, estos materiales son excepcionalmente duros y resistentes al desgaste, lo que los hace perfectos para la fabricación de troqueles, moldes y herramientas de corte.

Postprocesamiento avanzado para acero:

Más allá del mecanizado estándar, los componentes de acero a menudo se someten a diversos procesos. tratamiento térmico Para mejorar el rendimiento, se puede endurecer el material para resistir el desgaste, mejorar su estabilidad dimensional o aumentar su tenacidad para prevenir fracturas. Se pueden aplicar tratamientos superficiales como el recubrimiento de óxido negro o el niquelado para mejorar aún más la resistencia a la corrosión y la apariencia.

Aplicaciones ideales: Engranajes y ejes para maquinaria pesada, componentes de motores y transmisiones, moldes y utillaje industriales, y material de defensa.

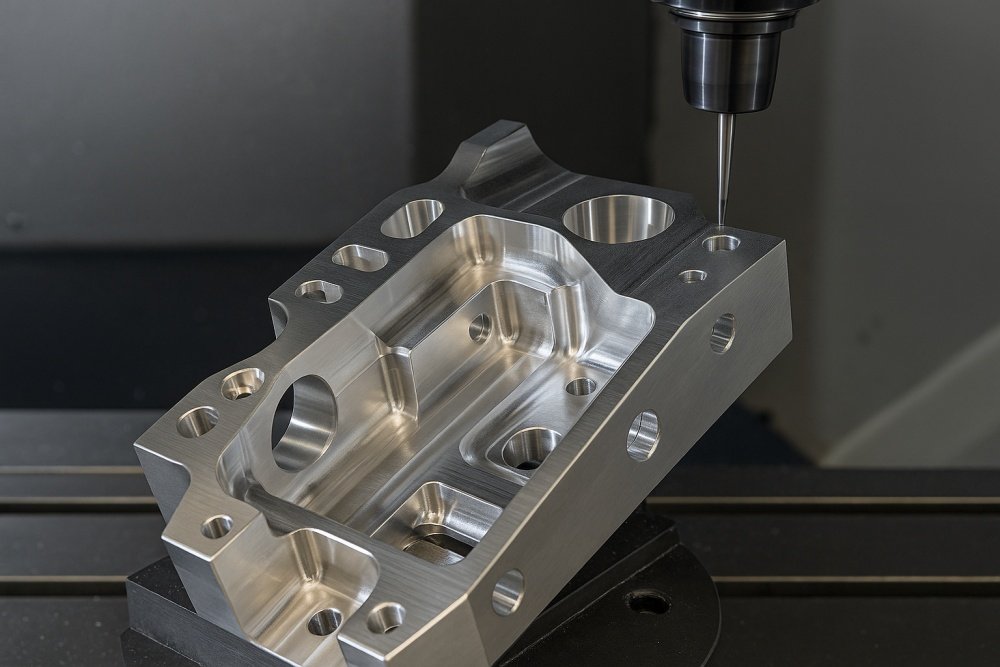

El proceso: del diseño digital al componente terminado

Independientemente del material elegido, convertir un diseño en una pieza acabada de alta calidad implica un proceso de producción meticuloso centrado en la precisión.

- Revisión de diseño (DFM): El proceso comienza con un análisis de diseño para la fabricación de CANALLA archivos para garantizar que el diseño esté optimizado para lograr eficiencia y rentabilidad.

- Selección de materiales: En función de los requisitos específicos de la aplicación, se selecciona el grado de aluminio o acero más adecuado y se inspecciona su calidad.

- Programación de precisión: Los programadores expertos utilizan software CAM para generar las trayectorias de herramienta óptimas para máquinas CNC avanzadas de 3, 4 o 5 ejes.

- Mecanizado de alta precisión: La pieza se mecaniza según especificaciones exactas, con equipos modernos capaces de lograr tolerancias tan ajustadas como ±0,01 mm (±0,0004").

- Acabado y postprocesamiento: Las piezas mecanizadas se someten a las operaciones secundarias necesarias, como el desbarbado, el acabado superficial o el tratamiento térmico.

- Inspección de calidad rigurosa: Cada componente se inspecciona minuciosamente utilizando equipos de metrología avanzados, como máquinas de medición por coordenadas (MMC), para garantizar que cumpla con todos los requisitos dimensionales y funcionales antes de su entrega.

Conclusión: Cómo tomar la decisión correcta para su proyecto

La elección entre aluminio y acero no se trata de qué material es mejor, sino de cuál es el adecuado para la aplicación.

- Elegir aluminio cuando tus principales preocupaciones son bajo peso, resistencia a la corrosión y conductividad térmica. Es la opción moderna en cuanto a velocidad, agilidad y eficiencia.

- Elegir acero cuando lo necesites Resistencia, dureza, resistencia al desgaste y durabilidad sin concesiones en entornos exigentes.

Al comprender las ventajas y desventajas fundamentales entre estos dos materiales extraordinarios, puede asegurarse de que su próximo proyecto de mecanizado CNC se base en una base de excelencia, listo para cumplir y superar las expectativas de rendimiento.