Descripción general del mecanizado de alta precisión

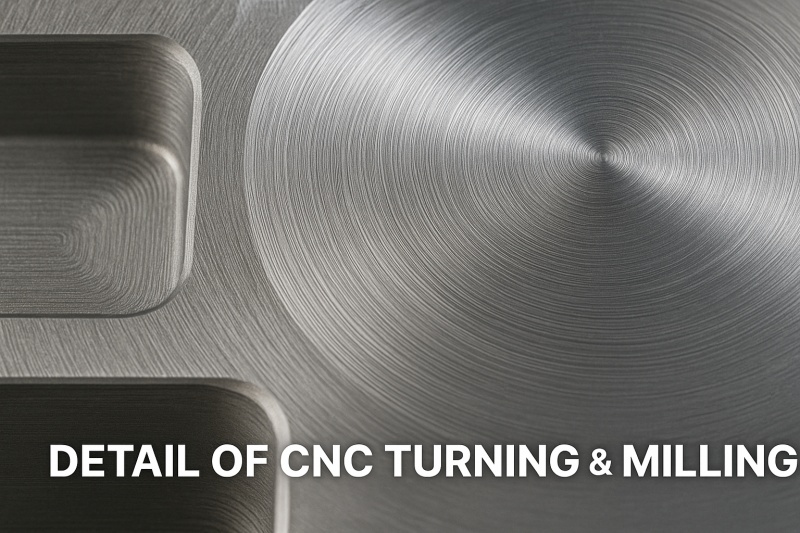

El mecanizado de alta precisión es donde la ingeniería se encuentra con la realidad de la producción. Para las marcas de consumo, marca la diferencia entre piezas que simplemente encajan y piezas que se alinean, sellan y presentan una apariencia uniforme a gran escala. HDPROTO integra Fresado y torneado CNC en un flujo controlado para que las características críticas se encuentren regularmente ±0,01 mm mientras que las zonas cosméticas logran texturas y colores uniformes. Ofrecemos soporte rápido 2–3 días Prototipado en geometrías seleccionadas, cantidades mínimas de pedido bajas para pruebas piloto y documentación de inspección que mantiene la calidad medible y repetible.

Qué significa en la práctica la “tolerancia estricta”.

Lograr tolerancias precisas en un plano es solo el comienzo. Mantener tolerancias ajustadas requiere una sujeción estable, control térmico, desgaste controlado de las herramientas, evacuación higiénica de virutas y metrología integrada en el proceso. Aplicamos las tolerancias más estrictas donde la función cambia: superficies de sellado, ajustes de rodamientos, referencias de posicionamiento y patrones posicionales que rigen la alineación. En superficies no funcionales, recomendamos límites pragmáticos para mantener el coste bajo control. Este equilibrio permite cumplir con las especificaciones de rendimiento sin sobredimensionar el resto de la pieza.

Para las piezas metálicas de productos de consumo, el requisito es doble: las piezas deben ser dimensionalmente intercambiables entre lotes y presentar un estándar visual uniforme en el punto de venta. Validamos ambos aspectos. Las características funcionales se miden según las especificaciones GD&T, mientras que las áreas estéticas se evalúan mediante paneles de preparación y acabado de superficies controladas bajo iluminación uniforme. El resultado es un alto rendimiento a la primera y un coste predecible en el lanzamiento.

Fresado y torneado CNC: un flujo controlado

Nuestras celdas combinan el fresado de 3 a 5 ejes con la capacidad de torneado-fresado para reducir los tiempos de preparación y el error de acumulación. Utilizamos palpado en proceso para obtener referencias, verificar las compensaciones de la herramienta y mantener la precisión posicional en patrones de agujeros y matrices de cavidades. Para carcasas y tapas de paredes delgadas, aplicamos trayectorias de herramienta equilibradas y reducciones de profundidad adaptativas para proteger la geometría sin sobreapriete. La coaxialidad de ejes y bujes, la perpendicularidad en carcasas escalonadas y la posición real en estructuras multiagujero se verifican durante el mecanizado, no solo en la inspección final, de modo que la desviación se corrige antes de que se convierta en desecho.

Cuando una pieza pasa de prototipo a producción en serie, fijamos la receta probada: utillaje, herramientas de corte, estrategia de refrigeración, velocidades de avance y frecuencia de inspección. Así mantenemos la consistencia en el comportamiento de la primera pieza a medida que aumenta el volumen y evitamos el reinicio brusco que suele ocurrir al recrear procesos de memoria.

Materiales y acabados para piezas metálicas de productos de consumo

Mecanizamos habitualmente aluminio (6061/6063/6082/7075), aceros inoxidables (304/316/17-4PH), aceros al carbono y para herramientas, aleaciones de latón y cobre, y titanio para componentes con restricciones de peso. Los acabados incluyen granallado de precisión, cepillado lineal, anodizado tipo II/III con capa dura, pasivado, níquel químico, níquel/cromo decorativo y recubrimiento en polvo. Cada proceso se adapta a la imagen estética de su marca y al entorno de uso: los dispositivos portátiles requieren texturas diferentes a las de los herrajes de cocina o las carcasas de equipos de audio. La consistencia del color se controla mediante paneles de muestra y un estricto control del proceso, no solo con un único prototipo.

En los casos donde el rendimiento térmico es crucial, controlamos la rugosidad y la planitud de las superficies de interfaz para asegurar una correcta impregnación de los materiales de interfaz térmica (TIM) y un ajuste perfecto de los disipadores de calor. En los casos donde el blindaje electromagnético es fundamental, especificamos aleaciones base y secuencias de recubrimiento compatibles. En los casos donde la higiene y el tacto son importantes, combinamos el suavizado de bordes con un control preciso de la rugosidad superficial (Ra) para eliminar las aristas vivas, manteniendo un acabado nítido y uniforme tras el anodizado.

Tolerancias, Metrología y Documentación

Las características críticas pueden mantenerse ±0,01 mm Dependiendo del material, la luz y la geometría, verificamos con rutinas CMM, calibres de altura y bloques patrón, calibres de pasador/tapón y comprobaciones de rugosidad superficial. Si se solicita, entregamos informes FAIR/FAI, estudios de capacidad e informes de inspección completos basados en el plano. Los planes de muestreo se coordinan con la inspección de entrada en sus instalaciones y, para características de sellado o presión, podemos realizar pruebas de fugas y comprobaciones de funcionamiento antes del envío.

La documentación no es papeleo; es la clave para lograr una tolerancia duradera. Mantenemos hojas de proceso controladas, programas NC revisados, listas de herramientas y planos de utillaje. De esta manera, cuando usted realiza un nuevo pedido o una modificación, no dependemos de conjeturas sobre las causas del éxito del lote anterior; reproducimos una receta documentada y la escalamos de forma responsable.

Guía de diseño para cumplir con las especificaciones estrictas

Un buen diseño permite crear piezas de calidad. Defina claramente los planos de referencia primarios, secundarios y terciarios, y aplique GD&T donde la alineación y el ajuste sean cruciales. Evite tolerancias de ±0,01 mm en caras no funcionales; ajuste la tolerancia donde el mecanismo lo requiera y flexibilice en el resto para optimizar costes y plazos. Añada rebajes en las intersecciones de cavidades para eliminar marcas de mecanizado, mantenga paredes delgadas adecuadas para la aleación y el acabado, y especifique las zonas estéticas por separado de las funcionales para poder ajustar el acabado sin discrepancias sobre las dimensiones. Comparta prototipos iniciales para el diseño para fabricación (DFM): una ronda de retroalimentación puede ahorrar horas de preparación en el futuro.

Aplicaciones

Fabricamos marcos y biseles para dispositivos, componentes de bisagras, perillas y diales de precisión, carcasas para audio y cámaras, herrajes para correas y hebillas, placas disipadoras de calor e insertos estructurales que deben soportar carga sin presentar defectos de impresión. Nuestros indicadores clave de rendimiento (KPI) incluyen la intercambiabilidad dimensional entre diferentes ensamblajes, bajos índices de defectos estéticos en las inspecciones de venta al público y uniformidad de color y textura en el ensamblaje final. Ya sea que su próximo lanzamiento sea un accesorio con un acabado premium o un módulo de alto rendimiento alojado tras una junta, nuestro mecanizado de alta precisión garantiza la fiabilidad y la calidad percibida de las piezas metálicas de alta precisión para productos de consumo.

¿Por qué HDPROTO?

Combinamos la rapidez DFM Colaboración con ejecución estable: fresado y torneado CNC en nuestras instalaciones, procesos documentados y soporte técnico ágil. Prototipos rápidos en 2-3 días para geometrías seleccionadas, MOQ bajo para agilizar el desarrollo y el lanzamiento, acabado integrado e inspección que acompaña a la pieza durante su transporte. Materiales y acabados estandarizados y trazables; consulte nuestros servicios para más información. Realizamos envíos internacionales con la documentación de exportación lista y protegemos su propiedad intelectual mediante acuerdos de confidencialidad y transferencia controlada de archivos.

¿Necesita mecanizado de alta precisión para su próximo producto de consumo? Obtén aquí una respuesta rápida y de nivel técnico: Solicitar presupuesto.