El ranurado de metales suele parecer una característica sencilla: solo un estrecho canal en un dibujo. En la fabricación real, el ranurado de metales es donde las piezas comienzan a tener fugas, vibrar, atascarse o fallar en el montaje si el ancho, la profundidad, el radio de las esquinas, el estado de las rebabas y el acabado de la superficie del ranuro no se controlan como un solo sistema. Por eso, el ranurado en el mecanizado se trata como una característica funcional en la industria aeroespacial, la robótica, la hidráulica, los dispositivos médicos y otras industrias de alta fiabilidad.

En Dongguan Huade Precision Manufacturing Co., Ltd (HDProto), producimos ranuras en tornos CNC y centros de fresado CNC para ejes, carcasas, cuerpos de válvulas, colectores, soportes y conjuntos. Cuando una ranura debe sellar (ranura para junta tórica), bloquear (ranura para anillo de retención/anillo de retención) o aliviar la interferencia (ranura de socavado/alivio), la abordamos de la misma manera que abordamos los ajustes críticos: sujeción estable de la pieza, control predecible de las virutas e inspección alineada con la función real, especialmente en las condiciones del borde, donde comienzan la mayoría de los fallos.

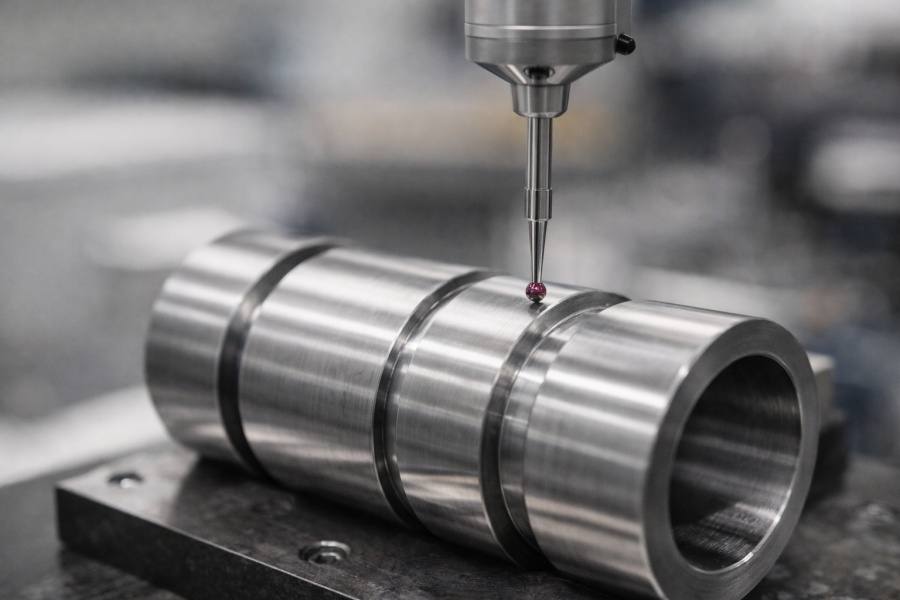

Nota sobre la capacidad (típica): en piezas adecuadas con datos estables y control de procesos, nuestro La tolerancia de torneado puede alcanzar los 0,005 mm., y nuestro La tolerancia de fresado puede alcanzar los 0,01 mm., dependiendo de la geometría, el material y el plan de medición.

1) Pensamiento centrado en el groove: definir qué debe hacer el groove.

Antes de elegir un inserto o una trayectoria de herramienta, defina la función de la ranura. Las ranuras suelen clasificarse en una de estas categorías:

Ranuras para juntas (ranura para junta tórica / ranura para junta / ranura para junta frontal).

La prioridad es una geometría de anchura y profundidad uniformes, un acabado superficial estable en la zona de sellado y bordes sin rebabas.

Ranuras de retención (ranura para anillo de retención / ranura para anillo de retención).

La prioridad es la precisión del ancho de la ranura, el control del estado del borde (afilado frente a rotura especificada) y la repetibilidad entre lotes.

Ranuras de alivio (alivio de rosca / socavado / ranura de holgura).

La prioridad es eliminar las interferencias, favorecer el espacio libre de montaje y controlar los elevadores de tensión.

Ranuras para fluidos/lubricación (canales, ranuras para aceite, ranuras de ventilación).

La prioridad es mantener una profundidad y limpieza constantes para evitar la contaminación, la restricción del flujo o la acumulación de partículas.

Por eso el “ranurado metálico” no es una sola operación, sino un conjunto de decisiones relacionadas con la función y el riesgo de fallo.

Experto en fabricación CNC con más de 15 años de experiencia. William ayuda a los equipos de ingeniería a convertir prototipos en piezas de producción estables mediante la optimización de DFM, la planificación de tolerancias, la selección de estrategias de mecanizado y el control de calidad basado en inspecciones.

william@hdproto.comPara cualquier pieza mecanizada por CNC, ya sean ejes, carcasas, soportes, colectores o componentes estructurales, la base de una fabricación fiable comienza con una geometría limpia, unos puntos de referencia bien definidos y unas características que faciliten el mecanizado y minimicen los riesgos de reapriete.

Admitimos tolerancias en función de la función (hasta ±0,01 mm cuando sea necesario) y ofrecemos opciones de inspección completas, incluidos informes de MMC, calibres de roscas y verificación del acabado superficial para garantizar la repetibilidad desde el prototipo hasta la producción.

CONTACTA CON NUESTRO EXPERTO AHORA MISMO2) Dónde se realiza el ranurado CNC: torno frente a fresadora

Muchas personas consideran que el ranurado CNC es un tema exclusivo del torno. En la práctica, el mecanizado de ranuras se realiza tanto en tornos como en fresadoras.

Ranurado con torno CNC Es ideal para características concéntricas en piezas redondas: ranuras OD, ranuras ID y ranuras frontales. Es rápido, repetible y se alinea de forma natural con los datos de rotación.

Fresado CNC con ranurado Es habitual en ranuras, canales y surcos no axisimétricos en placas, carcasas, bastidores y piezas 3D complejas.

Incluso cuando se puede conseguir la misma dimensión de ranura con cualquiera de los dos métodos, el perfil de riesgo cambia. El torneado de ranuras suele tener problemas con la acumulación de virutas y la desviación de la herramienta en cortes estrechos, mientras que el fresado de ranuras suele tener problemas con las vibraciones, el control de rebabas y la precisión de las esquinas, dependiendo del acoplamiento de la fresa y la estrategia de trayectoria de la herramienta.

3) El mapa de fallos de ranuras: seis problemas que generan desechos y dificultades de montaje.

La mayoría de los fallos en las ranuras repiten los mismos patrones. Si controla estos seis, el rendimiento de las ranuras y la fiabilidad del montaje aumentarán considerablemente:

- Empaquetadura de virutas dentro de la ranura → paredes rayadas, bordes rotos, rotura de herramientas, acabado deficiente

- Saliente de la herramienta demasiado largo → vibraciones, ranuras cónicas, profundidad irregular

- La geometría insertada no coincide con el material. → borde acumulado (Al), desgaste rápido (SS), esquinas rotas

- Estrategia de alimentación no adaptada al ancho/profundidad de la ranura → frotar en lugar de cortar, acabado inestable

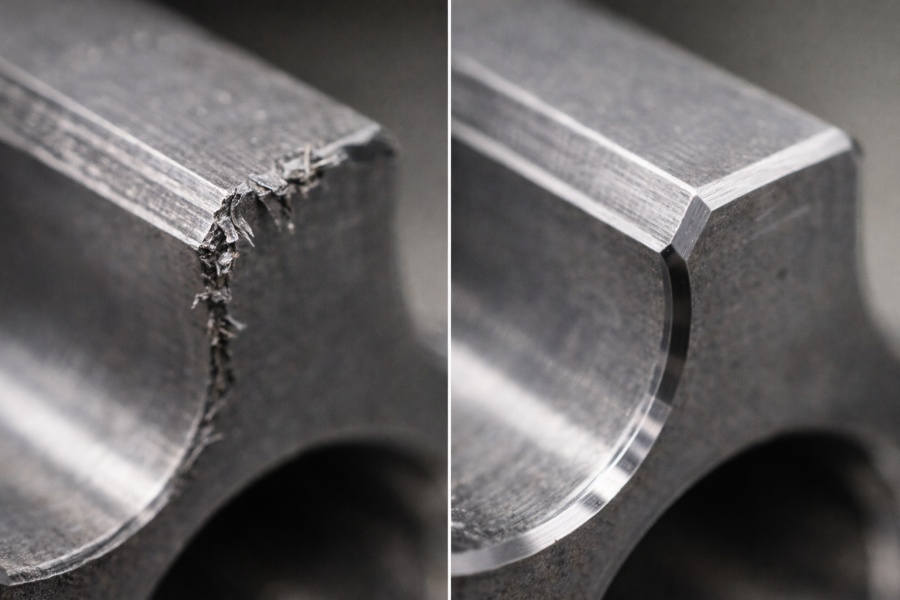

- Rebabas en los bordes de las ranuras → sellos cortados durante el montaje, los anillos no encajan, contaminación oculta

- Discrepancia en la inspección → Las piezas “aprueban” dimensionalmente, pero fallan funcionalmente en el montaje.

Un buen ranurado de metal no se basa en un “parámetro perfecto”, sino en el control repetible de estas seis variables en condiciones reales de producción.

4) Material × Aplicación (Tabla de ingeniería ligera)

| Material | Aplicaciones típicas del ranurado de metales | Qué hay que tener en cuenta en el ranurado CNC | Enfoque HDProto |

|---|---|---|---|

| Aluminio 6061 | canales, carcasas, ranuras de retención de luz | borde acumulado, rebabas, virutas largas y fibrosas | insertos afilados, refrigerante estable, desbarbado estándar |

| Aluminio 7075 | ranuras estructurales en las vías de carga | astillamiento de los bordes, sensibilidad del acabado | entrada conservadora, sujeción rígida de la pieza |

| Acero inoxidable 304/316 | ranuras de sellado, entornos corrosivos | calor, endurecimiento por deformación, desgaste de herramientas | estrategia controlada, prioridad del refrigerante |

| Acero al carbono (por ejemplo, 1045) | ejes, ranuras anulares, retención mecánica | rebaba + presión de la herramienta, consistencia del acabado | estrategia multipaso, acondicionamiento de bordes |

| Titanio | Componentes de alta resistencia de tipo aeroespacial | concentración de calor, desgaste de herramientas, vibraciones | Evitar el roce, acoplamiento estable, fijación resistente. |

| Latón | pequeñas ranuras de precisión, accesorios | Las rebabas siguen siendo importantes, aunque las virutas sean más fáciles de eliminar. | pasada de acabado estable, control constante de los bordes |

5) Tipos de ranuras que generan presupuestos CNC reales (y lo que importa para cada uno)

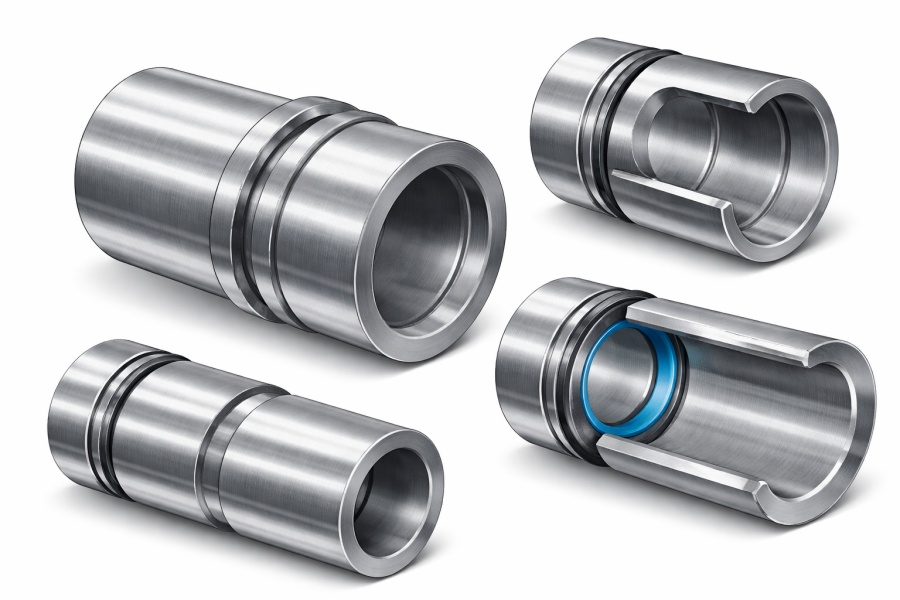

Ranurado externo (mecanizado de ranuras en diámetro exterior)

Común para anillos de retención y asientos de sellado en ejes. El éxito depende de la rigidez y el control de las virutas. Minimizamos el saliente de la herramienta y, a menudo, utilizamos estrategias predecibles de múltiples pasadas cuando la anchura o la profundidad de la ranura son grandes.

Ranurado interno (mecanizado de ranuras ID)

El ranurado interno presenta un mayor riesgo: las herramientas delgadas dentro de un orificio provocan vibraciones y dificultan la evacuación de virutas. Para mantener la estabilidad, damos prioridad a la rigidez de la herramienta, mantenemos un alcance corto y aplicamos estrategias que evitan la soldadura de virutas y la acumulación de calor.

Ranurado frontal

Las ranuras frontales se utilizan a menudo en interfaces de sellado y conjuntos giratorios. La concentricidad y el acabado superficial uniforme en todo el anillo son fundamentales.

Mecanizado de ranuras para juntas tóricas

Las ranuras de las juntas tóricas son implacables. Una pequeña rebaba puede cortar un elastómero durante el montaje, y una pequeña desviación geométrica puede provocar fugas. La geometría de la ranura, el estado de los bordes y el acabado deben controlarse como un solo sistema.

Ranuras de separación/corte

Estas operaciones suelen definir la longitud final y el estado de los bordes. El control de las rebabas y la estabilidad de la herramienta afectan directamente al montaje y al acabado posterior.

Ranuras de socavado/alivio

Estos reducen las interferencias y protegen las características críticas (roscas, hombros, ajustes de acoplamiento). El objetivo es obtener un espacio libre funcional sin crear una concentración de tensiones innecesaria.

6) Qué especificar para un ranurado fiable del metal (y qué no forzar)

Si desea que un proveedor le proporcione ranuras metálicas uniformes, especifique los resultados y las expectativas de inspección, no números de parámetros arbitrarios.

Lo que ayuda (alto impacto en la calidad + montaje):

- Tolerancia de anchura/profundidad de ranura

- Requisito de condición del borde (borde romo / sin rebabas)

- Requisitos de acabado superficial si se requiere sellado

- Material y estado de dureza

- Indicaciones estándar (ranura para junta tórica estándar, anillo de retención estándar)

- Expectativas del método de inspección (calibres de agujas, comparador óptico, estrategia CMM)

Lo que normalmente no ayuda:

- Forzar una SFM/alimentación fija sin tener en cuenta la geometría de la inserción, el refrigerante y la dinámica de la máquina.

En HDProto, establecemos la estrategia de mecanizado de ranuras basándonos en el material, la función de las ranuras, los límites de rigidez y los objetivos de control de virutas, y luego la validamos mediante mediciones y comprobaciones funcionales.

7) Lista de verificación de la solicitud de presupuesto: envíela a su proveedor (copiar/pegar)

- Material y estado de la pieza (¿tratamiento térmico? ¿dureza?)

- Tipo de ranura (diámetro exterior/diámetro interior/cara/junta tórica/ranura para junta tórica/relieve)

- Dimensiones y tolerancias de la ranura (anchura, profundidad, ubicación)

- Requisitos del borde (sin rebabas, valor de rotura del borde o chaflán/radio específico)

- Requisitos de acabado en áreas de sellado (si procede)

- Cantidad y previsión de volumen futuro

- Conjunto de archivos: STEP/IGES + dibujo en PDF + cualquier nota GD&T

- Expectativas del plan de inspección (puntos CMM, calibre de aprobación/rechazo, prueba de asiento del anillo, etc.)

Experto en fabricación CNC con más de 15 años de experiencia. William ayuda a los equipos de ingeniería a convertir prototipos en piezas de producción estables mediante la optimización de DFM, la planificación de tolerancias, la selección de estrategias de mecanizado y el control de calidad basado en inspecciones.

william@hdproto.comPara cualquier pieza mecanizada por CNC, ya sean ejes, carcasas, soportes, colectores o componentes estructurales, la base de una fabricación fiable comienza con una geometría limpia, unos puntos de referencia bien definidos y unas características que faciliten el mecanizado y minimicen los riesgos de reapriete.

Admitimos tolerancias en función de la función (hasta ±0,01 mm cuando sea necesario) y ofrecemos opciones de inspección completas, incluidos informes de MMC, calibres de roscas y verificación del acabado superficial para garantizar la repetibilidad desde el prototipo hasta la producción.

CONTACTA CON NUESTRO EXPERTO AHORA MISMOCaso práctico 1: Ranura del anillo de retención que dejó de fallar en el montaje

Cliente: NordMotion Automation GmbH (Alemania)

Ingeniero: Daniel Kovács, ingeniero de calidad

NordMotion experimentó fallos intermitentes en el montaje: los anillos de retención no encajaban correctamente en el eje del motor durante el montaje final. Daniel informó de que la variación en el ancho de la ranura era pequeña sobre el papel, pero el anillo seguía “colgando” y era necesario aplicar fuerza manualmente.

Contribución de HDProto:

- Revisamos el estado del borde de la ranura y confirmamos que el problema no era solo el ancho, sino también las rebabas y el ligero enrollamiento del borde causado por la formación inestable de virutas.

- Revisamos la estrategia de ranurado para mejorar la rotura de virutas y añadimos un paso de acondicionamiento controlado de los bordes definido como desbarbado funcional.

- Alineamos la inspección con la función combinando comprobaciones dimensionales con un método de verificación del asiento del anillo.

Resultado: El asiento de los anillos se volvió consistente, se redujeron las repeticiones de montaje y dejaron de producirse quejas en la línea.

Caso práctico 2: Estabilidad de la ranura de la junta tórica para un colector de fluidos

Cliente: Axion Robotics Pte. Ltd. (Singapur)

Ingeniero: Rachel Lin, ingeniera mecánica

Axion Robotics se enfrentó a problemas de microfugas en un colector de fluidos de aluminio. Rachel sospechaba que había una variación en la profundidad de las ranuras entre los distintos lotes y un acabado irregular en la superficie interior de la ranura de la junta tórica.

Contribución de HDProto:

- Estabilizamos la geometría de las ranuras con un enfoque de pasada de acabado específico y un control más estricto del desgaste de las herramientas.

- Hemos mejorado la evacuación de virutas para evitar arañazos en las paredes dentro de la ranura.

- Estandarizamos los puntos de inspección y verificamos el acabado superficial específicamente en la interfaz de sellado.

Resultado: Las fallas por fugas en las pruebas de presión disminuyeron drásticamente y el cliente pasó a realizar pedidos repetidos.

Preguntas frecuentes: Ranurado de metales y mecanizado de ranuras CNC

1) ¿Qué es el ranurado de metal en el mecanizado?

El ranurado de metales es el proceso de mecanizar un canal o rebaje controlado en una pieza metálica para lograr una función, como el sellado (ranura para junta tórica), la retención (ranura para anillo de retención), el espacio libre (desahogo/socavado) o el control de fluidos (ranuras para aceite/ventilación). En el mecanizado de ranuras CNC, la ranura se trata como una característica funcional con geometría, condiciones de los bordes y requisitos de inspección definidos.

2) ¿Cuál es la diferencia entre el ranurado externo (OD) y el ranurado interno (ID)?

El ranurado OD se realiza en el diámetro exterior de una pieza cilíndrica y suele ser más estable porque las herramientas tienen mayor rigidez y la evacuación de virutas es más fácil. El ranurado ID se realiza en el interior de un orificio, donde las herramientas son más delgadas, el alcance es mayor, el riesgo de vibración es mayor y la evacuación de virutas resulta más difícil, por lo que la estabilidad del proceso y la selección de herramientas son más críticas.

3) ¿Por qué fallan las ranuras en el montaje incluso cuando las dimensiones “cumplen”?

Porque la función de la ranura depende de más factores que el ancho y la profundidad. Las rebabas, el enrollamiento de los bordes, un acabado irregular de la superficie en la zona de sellado o un método de medición que no refleje la superficie funcional real pueden provocar que los anillos se atasquen o que las juntas tengan fugas. El mecanizado de las ranuras debe verificarse mediante una inspección alineada con la función, no solo con calibres.

4) ¿Cuál es la causa más común de fugas en el mecanizado de ranuras para juntas tóricas?

Dos causas comunes son (1) rebabas o bordes afilados que dañan el elastómero durante el montaje, y (2) la desviación de la geometría de la ranura (anchura/profundidad/radio) que modifica la compresión. El acabado de la superficie dentro de la zona de sellado también es importante: los arañazos o un acabado deficiente pueden convertirse en vías de fuga bajo presión.

5) ¿Debo especificar la velocidad de corte y la velocidad de avance en mi solicitud de presupuesto?

Por lo general, no. A menos que se controle totalmente la geometría de las herramientas, el suministro de refrigerante y la rigidez de la máquina, las velocidades/avances fijos pueden reducir la estabilidad. Es más eficaz especificar controles de resultados: tolerancias, estado de los bordes, requisitos de acabado (si se trata de sellado), estado del material y expectativas de inspección.

6) ¿Qué tolerancias puede mantener HDProto para las características de ranurado CNC?

En piezas adecuadas con datos estables y un plan de inspección definido, HDProto puede alcanzar normalmente Reducción de la tolerancia a 0,005 mm. y tolerancia de fresado de hasta 0,01 mm, dependiendo del material, el tipo de ranura, la geometría y el método de medición. Para ranuras críticas, recomendamos confirmar los requisitos funcionales (sello/anillo/holgura) con antelación, de modo que el proceso y la inspección se ajusten al caso de uso real.

Cuándo elegir HDProto para trabajos de ranurado de metales

Si está buscando ranuras metálicas para piezas torneadas con CNC o carcasas mecanizadas con CNC, normalmente le preocupan la repetibilidad, el plazo de entrega y que “no haya sorpresas” durante el montaje.

HDProto es compatible con:

- Funciones de ranurado y torneado complejo en tornos CNC

- Fresado CNC de ranuras, canales y cavidades

- MOQ bajo + prototipado rápido

- Fabricación con tolerancias estrictas (torneado hasta 0,005 mm; fresado hasta 0,01 mm en piezas adecuadas)

- Estándares uniformes de acabado y desbarbado para ranuras de sellado/retención.

Sitio web: https://hdproto.comcom

Correo electrónico: sales@hdproto.com