Table des matières

Dès qu'un concept de design passe d'un fichier numérique à une réalité physique, le matériau devient la variable la plus critique. Ses caractéristiques — dureté, conductivité thermique, rigidité et densité — déterminent l'ensemble du projet. stratégie de fabrication, l'outillage nécessaire, la rigidité de la machine requise et, en fin de compte, le coût et les performances de la pièce finie.

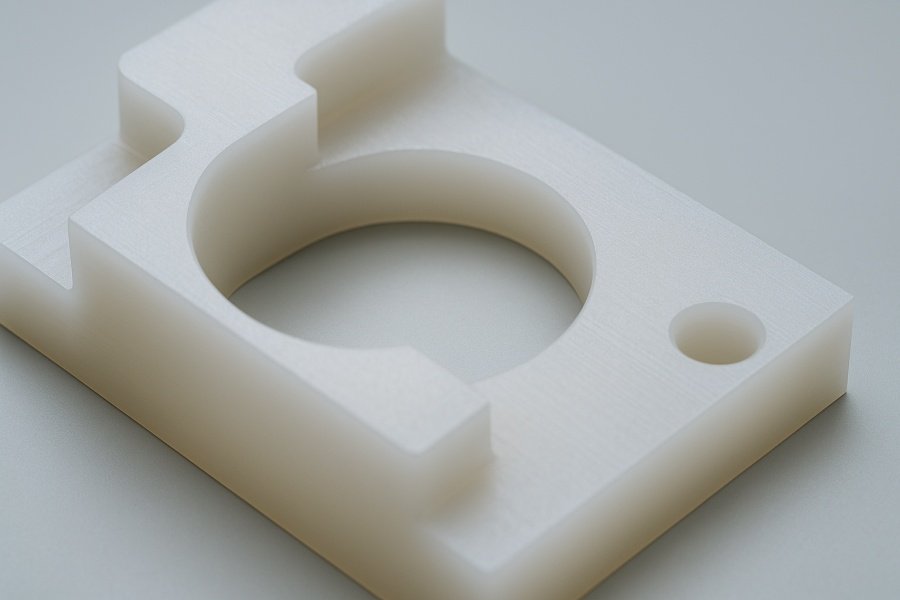

Side-by-side comparison of aluminum, steel and engineering plastic materials commonly used for CNC machining.

Les ingénieurs qui visent la production doivent posséder une compréhension nuancée de la manière dont le choix des matériaux influe sur l'usinabilité et le succès de leurs composants, depuis les métaux standard de l'industrie jusqu'aux plastiques spécialisés et aux aciers à outils durs.

L'alliage d'aluminium le plus courant pour l'usinage : analyse détaillée

L'aluminium est la pierre angulaire du prototypage rapide et de la production industrielle légère à moyenne, principalement grâce à son usinabilité exceptionnelle et à son rapport résistance/poids favorable. Parmi la vaste gamme d'alliages, un matériau se distingue clairement :

Aluminium 6061 est massivement le Alliage d'aluminium le plus couramment utilisé pour l'usinage. Cette popularité n'est pas le fruit du hasard ; elle résulte d'un équilibre quasi parfait de ses atouts.

- Excellente usinabilité : Elle assure une coupe nette avec un minimum de friction et d'usure de l'outil, permettant des vitesses d'avance élevées et des temps de cycle rapides.

- Soudabilité et polyvalence : Ses propriétés le rendent apte au soudage et à l'anodisation ultérieure, élargissant ainsi son application des cadres de vélos aux composants structurels.

- Rapport coût-efficacité : Il est largement disponible, ce qui permet de maintenir les coûts des matières premières relativement bas.

Cependant, pour les applications hautes performances où une force brute est requise, Aluminium 7075 L'alliage 7075 est souvent privilégié. Bien que plus résistant, il présente un défi plus important en atelier. Son caractère légèrement plus abrasif et sa tendance à produire des copeaux collants exigent des géométries d'outillage très spécifiques et une gestion rigoureuse du liquide de refroidissement afin d'éviter l'accumulation de matière et de préserver la durée de vie des outils.

Métaux haute performance : le compromis entre poids et usinabilité

Lorsque l'aluminium s'avère insuffisant, on se tourne vers les alliages lourds et performants, notamment le titane et l'acier inoxydable. Un compromis fondamental apparaît alors : densité contre usinabilité.

Une question fréquente dans la conception de dispositifs aérospatiaux et médicaux est la suivante : Le titane est-il plus léger que l'acier inoxydable ?La réponse est un oui catégorique, et la différence est substantielle.

| Propriété matérielle | Titane (Grade 5/Ti-6Al-4V) | Acier inoxydable (304/316) | Défi d'usinage |

| Densité (approx.) | ≈4,5 g/cm3 | ≈8,0 g/cm3 | La faible densité du titane permet de réaliser d'importantes économies de poids. |

| Conductivité thermique | Très faible | Modéré | Le titane concentre la chaleur dans la zone de coupe, ce qui nécessite un liquide de refroidissement à haute pression. |

| Durcissement par écrouissage | Haut | Haut | Ces deux matériaux ont tendance à durcir lors de la découpe, ce qui exige des montages rigides et une découpe continue. |

Stratégie d'usinage du titane : En raison de sa faible conductivité thermique, la chaleur s'accumule rapidement au niveau du tranchant. La réussite de l'usinage du titane repose sur :

- Rigidité: Machines-outils et dispositifs de fixation extrêmement rigides.

- Faible vitesse, avance rapide : Cisailler le matériau plutôt que de le frotter.

- Liquide de refroidissement : Un système de refroidissement abondant et à haute pression permet d'évacuer les puces et de dissiper immédiatement la chaleur.

S'attaquer aux extrêmes : aciers à outils trempés et pièces moulées brutes

Le spectre de l'usinage des métaux est vaste, allant de la malléabilité de l'aluminium 6061 à deux défis distincts : la nature pré-durcie de Acier à outils A7 et la géométrie imprévisible des matières premières moulages.

Les exigences de l'acier à outils A7

Acier à outils A7 Ce matériau fait partie de la famille des aciers à haute teneur en carbone et en chrome, durcis à l'air et spécialement conçus pour une résistance élevée à l'usure des matrices d'emboutissage et des outils de formage. Sa dureté intrinsèque, souvent exploitée à l'état final durci, lui confère une robustesse exceptionnelle sur les chaînes de production.

- Traitement: Le dégrossissage traditionnel est remplacé par fraisage dur, Ce procédé exige des plaquettes en carbure spécifiques avec revêtement PVD et des centres d'usinage 4 ou 5 axes extrêmement rigides. Les vitesses d'enlèvement de matière sont nécessairement faibles afin de préserver la durée de vie des outils et l'intégrité des pièces.

- L'objectif : L'objectif est souvent d'obtenir des caractéristiques quasi-définitives ou finales après le processus de traitement thermique initial, qui garantit la stabilité de la précision dimensionnelle de la pièce trempée.

Le problème de l'usinage des pièces moulées

Lorsqu'il s'agit de composants de grande taille, la fabrication commence souvent par des pièces métalliques quasi-finies. moulages. Bien que rentable pour l'approvisionnement en matériaux, usinage de pièces moulées elle présente son propre ensemble de problèmes spécifiques auxquels les ateliers spécialisés doivent faire face :

- Stock irrégulier : L'épaisseur du matériau est rarement uniforme, ce qui entraîne des variations des forces de coupe.

- Calamine et fissures superficielles : La couche externe (écaille) est souvent extrêmement abrasive et irrégulière, ce qui réduit considérablement la durée de vie de l'outil.

- Porosité interne : Des vides ou des défauts dans le matériau peuvent apparaître en cours de coupe, entraînant des vibrations et une mauvaise finition de surface.

Réussi usinage de pièces moulées nécessite une stratégie de fixation robuste pour amortir les vibrations, des coupes initiales importantes pour contourner rapidement la couche extérieure abrasive et un sondage minutieux pour établir la position réelle de la matière première avant tout enlèvement de matière.

Côté polymères : usinage de plastiques spéciaux

Les défis liés aux matériaux ne se limitent pas aux métaux. La demande croissante de composants légers, isolants et résistants aux produits chimiques exige une maîtrise des polymères.

Usinage du polypropylène Le polypropylène (PP) est un parfait exemple de polymère nécessitant une stratégie adaptée. Très résistant, il présente toutefois deux risques majeurs lors de son usinage :

- Instabilité thermique : Le PP possède une faible conductivité thermique. La chaleur de coupe ne peut se dissiper rapidement, ce qui entraîne une fusion localisée, des résidus collants et une instabilité dimensionnelle (déformation).

- Flexibilité: Le matériau est souvent flexible, ce qui le rend sensible à la déformation due à la pression de l'outil, entraînant des coupes imprécises et des erreurs dimensionnelles une fois desserré.

Techniques d'usinage PP réussies : Utilisez des outils extrêmement affûtés et polis (souvent spécifiques aux métaux non ferreux) et une évacuation des copeaux efficace. La vitesse d'avance doit être suffisamment élevée pour assurer une coupe nette, tandis que la vitesse de rotation doit être suffisamment faible pour éviter l'échauffement.

Cette sensibilité à la chaleur et à la pression s'étend à d'autres polymères transparents. Par exemple, la discussion autour de L'acrylique et le plexiglas sont-ils identiques ? Ce constat met en lumière une confusion fréquente sur le marché. Bien que chimiquement similaires (tous deux sont du PMMA), leur usinage exige des passes lentes et précises, et souvent un polissage à la vapeur, pour obtenir une clarté optique optimale, afin d'éviter la création de contraintes internes susceptibles d'entraîner un voile ou des fissures ultérieures.

Conclusion : La stratégie matérielle comme avantage concurrentiel

Le chemin qui mène d'un cahier des charges à une pièce finie et performante est complexe et jalonné de choix constants en matière de matériaux. Qu'il s'agisse de sélectionner le matériau idéal Alliage d'aluminium le plus couramment utilisé pour l'usinage pour un support léger, déterminer le compromis coût/poids des composants en titane, ou développer un processus spécialisé pour usinage de pièces moulées ou polypropylène, Le bon choix détermine le succès.

Le recours à un partenaire possédant une expertise approfondie et transversale en matière de matériaux garantit que les caractéristiques de performance du composant — de l'avantage de densité du titane par rapport à l'acier inoxydable à la résistance à l'usure de Acier à outils A7—sont pleinement réalisées sur la chaîne de production, offrant une fiabilité et une valeur optimales.

💬 Prêt à discuter de votre projet CNC ?

Remplissez le formulaire ci-dessous et notre équipe d'ingénieurs vous recontactera dans les 24 heures.