Table des matières

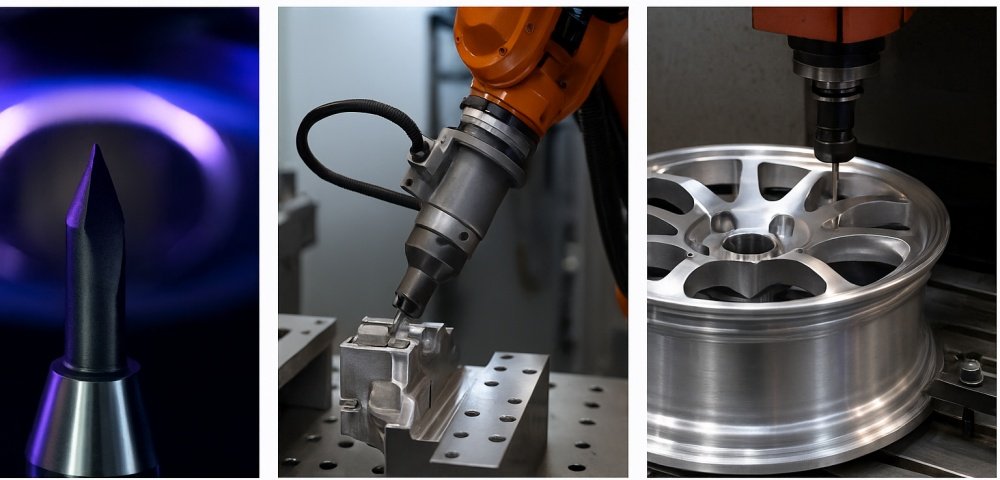

Dans le monde de la fabrication de précision, la différence entre une pièce correcte et une pièce exceptionnelle réside souvent non pas dans la machine elle-même, mais dans les micro-détails du processus. L'efficacité et la qualité dépendent fréquemment de deux étapes critiques, souvent négligées : la préparation initiale de l'arête de coupe et la finition finale de la pièce.

Comprendre comment tirer parti des technologies avancées revêtement pour outil de coupe technologie et mettre en œuvre des stratégies efficaces pour pièces d'ébavurage Ces étapes sont essentielles à toute opération de fabrication de haute qualité. Elles permettent de minimiser les temps d'arrêt, d'optimiser les taux d'enlèvement de matière et de garantir que la pièce réponde aux exigences de performance les plus strictes.

Le fondement de l'efficacité : revêtement avancé pour outils de coupe

L'outil de coupe est au cœur du processus CNC. Sa durée de vie et ses performances influent directement sur le temps de cycle, l'état de surface et le coût unitaire. Le carbure brut ou l'acier rapide (HSS) sont souvent insuffisants pour le fraisage et le tournage modernes à grande vitesse, notamment avec des matériaux exigeants comme l'acier à outils ou le titane.

C'est là que les spécialistes interviennent revêtement pour outil de coupe Cette technologie offre un avantage transformateur. Ces films minces et multicouches, généralement appliqués par dépôt physique en phase vapeur (PVD) ou dépôt chimique en phase vapeur (CVD), agissent comme un bouclier protecteur, améliorant considérablement la durée de vie des outils et les propriétés des matériaux.

Principaux avantages des revêtements d'outils optimisés :

- Barrière thermique : Les revêtements comme l'AlTiN (nitrure d'aluminium et de titane) forment une couche d'oxyde d'aluminium à haute température, isolant ainsi le substrat et permettant des vitesses de coupe bien plus élevées sans usure prématurée de l'outil. Ceci est crucial pour l'usinage d'alliages durs ou spéciaux.

- Friction réduite : Les revêtements à faible coefficient de frottement minimisent le soudage des copeaux (adhérence du matériau à l'arête de coupe) et réduisent les forces de coupe nécessaires. Il en résulte des coupes plus nettes et un état de surface supérieur, particulièrement important lors de l'usinage de matériaux tendres et collants.

- Dureté accrue : Le revêtement augmente considérablement la dureté superficielle de l'outil de coupe, offrant une résistance supérieure à l'abrasion, un phénomène courant lors de l'usinage de matériaux abrasifs comme la fonte ou certains métaux en poudre.

Le choix du revêtement approprié (qu'il s'agisse de TiN pour l'acier et les métaux non ferreux en général, ou d'AlTiN pour les applications à haute température et à grande vitesse) est une décision réfléchie qui a un impact direct sur le résultat net et la qualité réalisable du composant.

L'étape incontournable : maîtriser l'art de l'ébavurage des pièces

À chaque fois qu'un outil de coupe cisaille, fraise ou perce un matériau, une bavure se forme. Cette petite arête vive de métal déplacé est systématiquement préjudiciable à la pièce finale, provoquant :

- Problèmes d'assemblage : Les bavures empêchent les pièces de s'emboîter correctement, ce qui entraîne des tolérances incorrectes.

- Risques pour la sécurité : Ils présentent des risques lors de leur manipulation et de leur assemblage.

- Défaillance d'un composant : Des bavures peuvent se détacher pendant l'utilisation, contaminant les lubrifiants et pouvant potentiellement provoquer une défaillance catastrophique dans des assemblages sensibles comme les roulements ou les systèmes hydrauliques.

Par conséquent, le processus systématique de pièces d'ébavurage n'est pas une option ; c'est une exigence fondamentale de la fabrication de précision.

Méthodes avancées d'ébavurage :

- Chanfreinage CNC automatisé : Utiliser la machine CNC elle-même avec des outils spécialisés pour ébavurer les arêtes vives et éliminer les grosses bavures avant que la pièce ne quitte la machine.

- Ébavurage thermique (TEM) : Utilisation d'une explosion contrôlée de gaz pour vaporiser instantanément et simultanément les bavures sur les surfaces internes et externes. Ce procédé est particulièrement efficace pour les géométries complexes et les trous transversaux internes difficiles d'accès mécaniquement.

- Finition vibratoire : Techniques de finition en masse (trimage) utilisant des médias abrasifs pour lisser uniformément les bords. Idéales pour les grandes séries de petites pièces.

Un ébavurage efficace est l'étape de nettoyage essentielle qui valide la précision des opérations CNC précédentes, garantissant l'intégrité dimensionnelle et la fonctionnalité.

Synergie dans le flux de travail : Préparation des surfaces pour les processus en aval

L'optimisation du processus d'usinage s'étend à la préparation du composant pour son étape suivante, qu'il s'agisse du soudage, de la finition ou de l'assemblage. La précision CNC joue ici un double rôle :

1. Préparation avant soudage : L'art du chanfreinage

Le soudage nécessite souvent une géométrie de joint spécifique, ou “ préparation ”, pour garantir une pénétration et une résistance optimales. Des mots clés comme chanfreinage en soudure ou soudure de biseau faire référence au processus de création d'une rainure en V, en U ou en J le long du bord du joint.

Traditionnellement, il s'agissait d'un processus manuel ou semi-manuel. Aujourd'hui, l'usinage CNC de haute précision est utilisé pour exécuter ces opérations. biseaux Avec une précision millimétrique, elle garantit la régularité nécessaire aux systèmes de soudage automatisés. L'approche CNC élimine les erreurs humaines, assure des faces de racine uniformes et garantit l'intégrité structurelle de l'assemblage soudé.

2. Finition et modification de surface

Parfois, un composant nécessite un usinage après avoir subi un processus de finition préalable. Par exemple, si une pièce doit être resurfacée, un atelier peut avoir besoin de procéder à un usinage. Comment enlever le chrome du métal Avant le réusinage, il est essentiel de comprendre que le chromage est extrêmement dur et abrasif ; toute tentative de décapage sans connaissances spécialisées risque d'endommager rapidement l'outillage. Le décapage chimique ou mécanique nécessaire fait partie intégrante de la stratégie globale de préparation des composants et témoigne de la capacité de production complète d'un atelier de pointe.

Applications spécialisées : Précision dans les composants sur mesure

La maîtrise des matériaux et des procédés permet de proposer des services spécialisés pour les composants de haute valeur. Prenons l'exemple de l'industrie automobile : la précision est impérative pour des pièces comme les roues.

Roues CNC personnalisées et Usinage d'alésage de centre de roue près de chez moi (témoignant d'un besoin de services spécialisés pour les composants rotatifs critiques) reposent entièrement sur l'intégrité du processus d'usinage :

- Équilibre et finition : Précis revêtement pour outil de coupe Son utilisation assure une finition micro-lisse sur l'alésage, essentielle pour maintenir l'équilibre à haute vitesse.

- Sécurité: Le pièces d'ébavurage Le processus doit être irréprochable afin d'éliminer toute source potentielle de concentration de contraintes susceptible de compromettre l'intégrité structurelle de la roue sous charge.

- Géométrie: Précis biseautage (pour les soudures structurelles) et un usinage précis des alésages garantissent un ajustement et une sécurité parfaits.

La qualité grâce à un contrôle complet des processus

Le parcours d'un composant de précision ne s'achève pas à l'arrêt de la broche ; il ne se termine qu'après chaque détail, depuis la couche moléculaire d'un composant. revêtement pour outil de coupe jusqu'à la finale pièces d'ébavurage cette étape a été rigoureusement contrôlée.

Une approche globale, qui intègre la précision chanfreinage en soudure, une préparation de surface spécialisée comme la connaissance Comment enlever le chrome du métal, et appliquer ces compétences à des pièces complexes comme roues CNC personnalisées—est la norme en matière de fabrication de classe mondiale. Cette maîtrise du processus de bout en bout permet de transformer les matières premières en composants fiables et performants.

💬 Prêt à discuter de votre Projet CNC?

Remplissez le formulaire ci-dessous et notre équipe d'ingénieurs vous recontactera dans les 24 heures.