Dans le monde trépidant du développement de produits, la clé du succès réside dans la capacité à concrétiser ses idées de manière efficace et précise. L'un des outils les plus puissants pour y parvenir est… prototypage CNC. Ce guide complet vous accompagnera tout au long du processus de prototypage CNC, des premières étapes de conception à la livraison finale de vos pièces. Que vous soyez un ingénieur chevronné ou un concepteur de produits débutant, cette ressource vous apportera les connaissances nécessaires pour prendre des décisions éclairées et concrétiser vos innovations.

Qu'est-ce que le prototypage CNC ?

prototypage CNC, L'usinage CNC, ou prototypage par commande numérique, est un procédé de fabrication soustractif qui utilise des machines à commande numérique pour créer des prototypes physiques à partir d'un bloc de matière première. Contrairement aux procédés additifs comme l'impression 3D, qui construisent les pièces couche par couche, l'usinage CNC enlève de la matière à l'aide de divers outils de coupe pour obtenir la forme souhaitée. Cette méthode est très appréciée pour sa capacité à produire des prototypes d'une précision exceptionnelle, avec une exactitude dimensionnelle et des propriétés des matériaux très proches de celles des pièces finales.

Principaux avantages du prototypage CNC

Pourquoi choisir le prototypage CNC plutôt que d'autres méthodes ? Les avantages sont considérables et souvent déterminants pour la réussite d'un projet :

- Haute précision et tolérances serrées : Les machines CNC permettent d'atteindre des tolérances aussi fines que ±0,005 mm, garantissant ainsi que votre prototype reflète fidèlement votre conception et fonctionne comme prévu. Ceci est crucial pour les pièces exigeant des ajustements précis et des géométries complexes.

- Large choix de matériaux : L'usinage CNC permet de travailler une vaste gamme de matériaux, des métaux comme l'aluminium, l'acier et le titane aux plastiques tels que l'ABS, le Delrin et le polycarbonate. Vous pouvez ainsi tester votre prototype avec le matériau que vous prévoyez d'utiliser pour la production finale et obtenir une vision réaliste de ses performances.

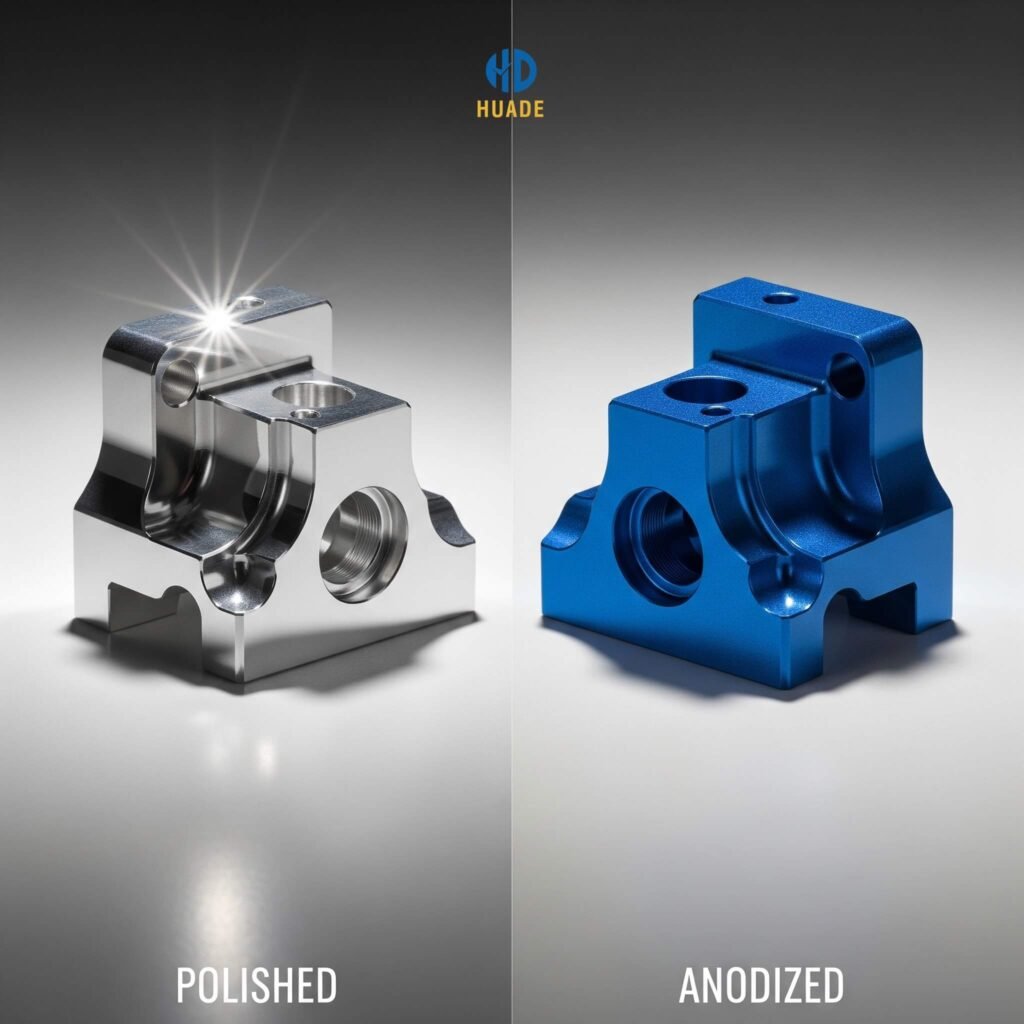

- Finitions de surface supérieures : Les pièces usinées par commande numérique présentent généralement une finition de surface lisse et de haute qualité dès leur sortie de la machine. Des étapes de post-traitement supplémentaires, telles que le ponçage, le polissage ou l'anodisation, peuvent être appliquées pour atteindre des niveaux de finition encore plus élevés.

- Tests de durabilité et de fonctionnalité : Les prototypes usinés par commande numérique sont robustes et durables, ce qui les rend idéaux pour des tests fonctionnels rigoureux. Vous pouvez ainsi tester la résistance, la tenue thermique et les autres propriétés mécaniques de votre pièce en conditions réelles d'utilisation.

- Rapidité et efficacité : Pour de nombreux modèles, notamment ceux présentant des géométries complexes, l'usinage CNC permet de produire des prototypes plus rapidement et à moindre coût que d'autres méthodes, en particulier lorsque les modèles deviennent plus précis.

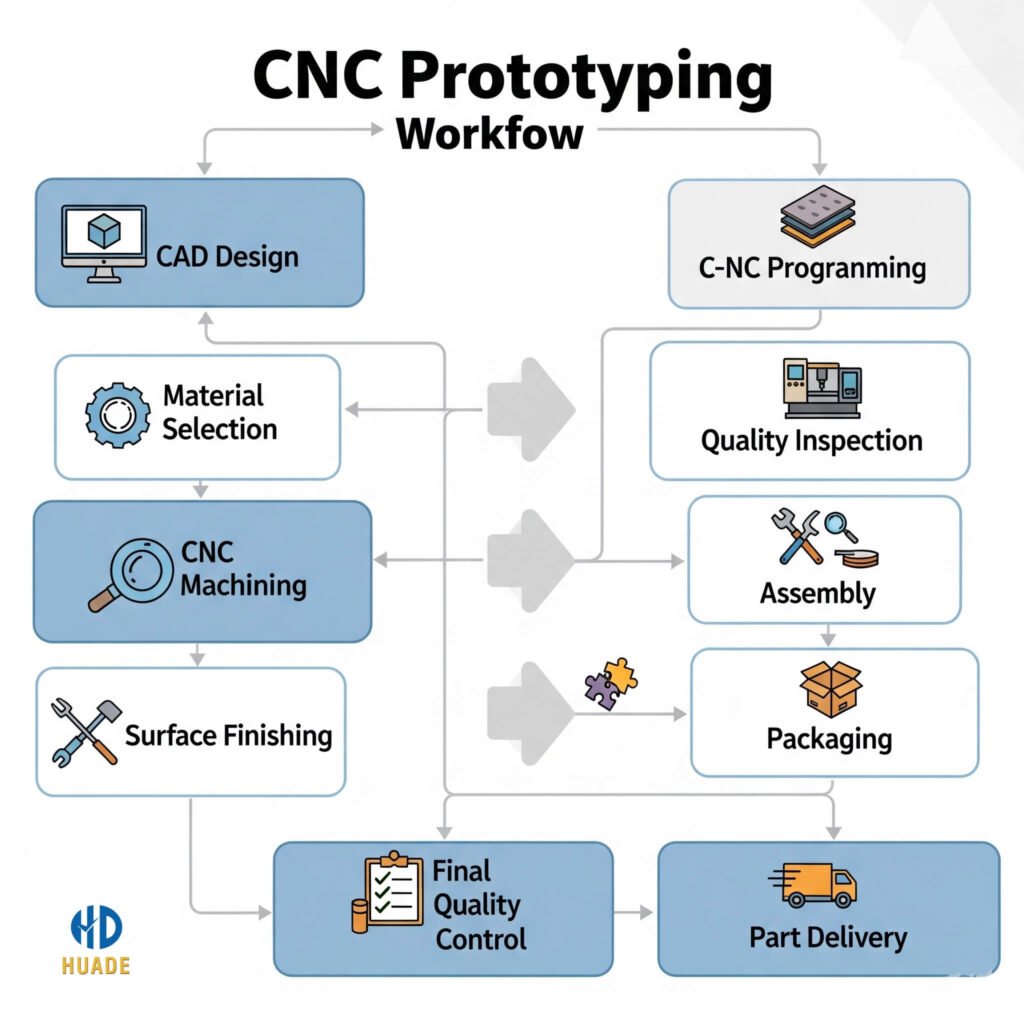

Le processus de prototypage CNC : une analyse étape par étape

Le processus de prototypage CNC peut être décomposé en une série d'étapes logiques, depuis votre idée initiale jusqu'au moment où vous tenez la pièce finie dans votre main.

Étape 1 : La phase de conception (modélisation CAO)

Le processus commence par un modèle 3D détaillé de votre pièce. À l'aide de la conception assistée par ordinateur (GOUJAT) à l'aide de logiciels tels que SolidWorks, Autodesk Inventor ou Fusion 360, vous créez un plan numérique que la machine CNC suivra.

Les considérations de conception à ce stade sont cruciales :

- Orientation des pièces : Réfléchissez à la manière dont la pièce sera fixée dans la machine (outillage). Concevoir une pièce avec des surfaces planes et stables peut simplifier la mise en place et réduire les coûts.

Étape 2 : Programmation (logiciel FAO)

Une fois votre modèle CAO finalisé, il est importé dans la fabrication assistée par ordinateur (CAME) logiciel. Le logiciel de FAO traduit le modèle 3D en une série d'instructions, appelées Code G, que la machine CNC peut comprendre.

Cette étape implique :

- Génération de trajectoires d'outil : Le logiciel détermine la trajectoire optimale que doivent suivre les outils de coupe pour enlever la matière.

- Sélection des outils : Choisir les outils de coupe appropriés (fraises, forets, tarauds) en fonction du matériau, de la géométrie et de la finition de surface souhaitée.

- Paramètres de coupe : Définir les paramètres critiques tels que la vitesse de coupe, l'avance et la profondeur de passe, qui sont essentiels pour un usinage efficace et une durée de vie optimale de l'outil.

Étape 3 : Sélection des matériaux

Choisir le bon matériau est l'une des décisions les plus importantes que vous aurez à prendre. Le matériau idéal pour votre prototype dépend de son utilisation prévue, des propriétés requises et de votre budget.

Un examen plus approfondi des matériaux de prototypage CNC

Pour prendre une décision éclairée, une comparaison détaillée des propriétés mécaniques, des coûts et des applications est essentielle. Consultez notre guide complet pour en savoir plus. [Comment choisir les bons matériaux pour le prototypage CNC] pour trouver l'option idéale pour votre projet.

| Type de matériau | Exemples | Propriétés clés | Applications typiques |

| Métaux | Aluminium 6061 | Léger, rapport résistance/poids élevé, excellente conductivité thermique | Aérospatiale, pièces automobiles, boîtiers électroniques |

| Métaux | Acier inoxydable 304 | Haute résistance, résistance à la corrosion, durabilité | Dispositifs médicaux, composants industriels, matériel fonctionnel |

| Métaux | Laiton | Conductivité électrique élevée, bonne usinabilité, faible frottement | Connecteurs, raccords, pièces décoratives |

| Plastiques | ABS | Résistant aux chocs, bonne rigidité, économique | Boîtiers électroniques, biens de consommation, étuis de protection |

| Plastiques | Polycarbonate (PC) | Haute résistance aux chocs, clarté optique, résistance à la chaleur | Lentilles, protections, protections de machines |

| Plastiques | Delrin (POM) | Faible frottement, rigidité élevée, excellente stabilité dimensionnelle | Engrenages, roulements, pièces à enclenchement |

| Plastiques | Nylon | Haute résistance à la traction, à l'usure et aux produits chimiques | Roulements, engrenages, composants structurels |

Étape 4 : Le processus d'usinage

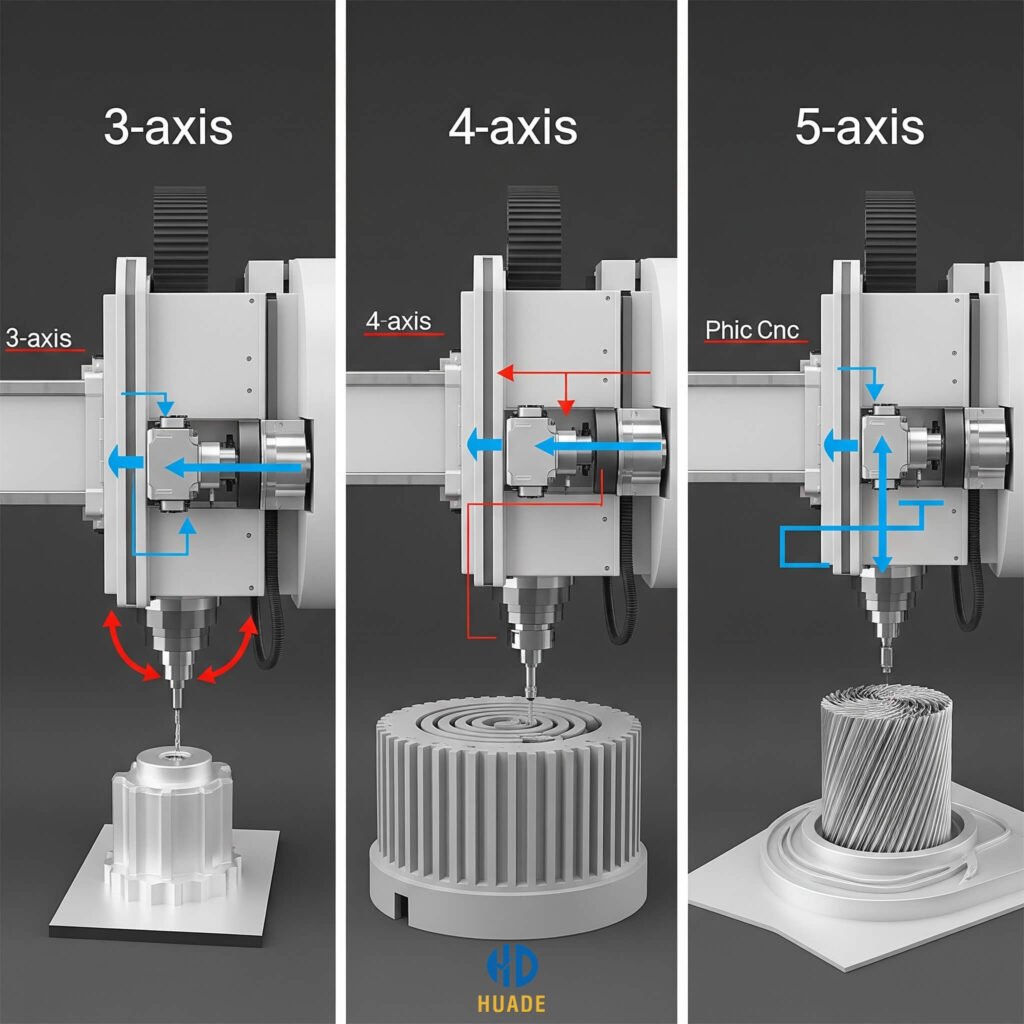

Une fois le code G et le matériau sélectionnés, l'usinage proprement dit commence. La machine CNC, qui peut être à 3, 4 ou 5 axes, découpe alors la pièce avec précision dans le matériau brut.

- Usinage 3 axes : Se déplace le long des axes X, Y et Z. Idéal pour les pièces aux géométries simples et aux surfaces planes.

- Usinage 4 axes : Ajoute un axe de rotation (axe A ou axe B) aux 3 axes de fonctionnement. Idéal pour les pièces présentant des caractéristiques sur plusieurs faces, sans nécessiter de repositionnement.

- Usinage 5 axes : Ajoute deux axes de rotation, permettant à l'outil de coupe d'aborder la pièce sous pratiquement n'importe quel angle. Ceci permet la création de formes organiques très complexes et réduit le besoin de réglages multiples.

Amélioration de la fonctionnalité et de l'esthétique : un aperçu des finitions de surface CNC

Le parcours d'un prototype ne s'arrête pas à sa sortie de la machine. Le post-traitement et la finition de surface sont des étapes cruciales pour obtenir l'esthétique, la durabilité et la fonctionnalité souhaitées. Les finitions de surface peuvent améliorer la résistance à la corrosion d'une pièce, rehausser son aspect et même modifier ses propriétés physiques.

- Anodisation : Procédé électrochimique pour pièces en aluminium permettant de créer une couche durable et résistante à la corrosion. Cette couche peut également être colorée pour répondre à des exigences esthétiques spécifiques.

- Placage: Procédé consistant à revêtir une pièce d'une fine couche de métal (par exemple, nickel, chrome) afin d'améliorer sa résistance à l'usure, sa lubrification et sa protection contre la corrosion.

- Sablage par microbilles : Utilise un flux de minuscules billes pour créer une finition mate et uniforme, idéale pour les pièces nécessitant un aspect non réfléchissant ou texturé.

- Polissage: Procédé mécanique permettant d'obtenir une surface lisse et réfléchissante, souvent utilisé pour les pièces esthétiques ou celles nécessitant un toucher de haute qualité.

Pour comprendre l'ensemble des options disponibles pour votre prototype, y compris leurs avantages et leurs inconvénients, consultez notre guide complet sur [Le guide ultime de la finition de surface CNC].

Garantir la précision : Guide des tolérances d’usinage CNC

Dans le domaine de la fabrication de précision, les tolérances définissent l'écart admissible par rapport à une dimension nominale. Atteindre le niveau de précision requis est primordial pour un prototype fonctionnel, notamment pour les pièces qui doivent s'emboîter parfaitement dans un assemblage.

- Que sont les tolérances ? Les tolérances sont les limites spécifiées dans lesquelles une dimension doit se situer. Elles sont essentielles pour garantir l'interchangeabilité et le bon fonctionnement des pièces.

- Niveaux de tolérance : Les normes internationales telles que l'ISO 2768 définissent différents niveaux de tolérance, allant de “ fine ” (

f) pour des ajustements de haute précision à “ moyen ” (m) pour les applications à usage général. - Le coût de la précision : Il est important de noter que des tolérances plus serrées exigent des procédés d'usinage plus précis, des outils spécialisés et des temps de production plus longs, ce qui augmente considérablement le coût final. Par conséquent, il est judicieux de spécifier des tolérances serrées uniquement lorsque cela est fonctionnellement nécessaire.

Pour une analyse approfondie du monde du dimensionnement et du tolérancement géométriques (GD&T) et de son impact sur vos pièces, consultez notre article complet sur le sujet. [Analyse approfondie des tolérances d'usinage CNC].

Comprendre l'essentiel : facteurs clés influençant le coût du prototypage CNC

Le coût d'un prototype CNC ne se résume pas à un chiffre unique ; il résulte de plusieurs facteurs clés qui interagissent. Les comprendre vous permettra d'optimiser votre conception et de respecter votre budget.

- Coûts des matériaux : Le prix des matières premières influe directement sur le coût total. Les matériaux haute performance comme le titane et les plastiques techniques de pointe sont nettement plus chers que l'aluminium standard.

- Temps d'usinage : Il s'agit du facteur de coût le plus important. Il est déterminé par la complexité de la conception de la pièce, le type de matériau (les matériaux plus durs prennent plus de temps à usiner) et la finition de surface requise.

- Complexité de la conception : Les pièces présentant des géométries complexes, des cavités profondes, des parois minces et des tolérances serrées nécessitent toutes une programmation plus sophistiquée et des temps d'usinage plus longs, ce qui augmente les coûts.

- Finitions de surface : Comme nous l'avons vu, les procédés de post-usinage tels que l'anodisation ou le plaquage sont des étapes supplémentaires qui augmentent le coût total du prototype.

- Volume de la commande : Comme pour la plupart des procédés de fabrication, le coût par pièce diminue à mesure que la quantité augmente grâce aux économies d'échelle et à l'amortissement des coûts de mise en place.

Pour une analyse détaillée de la façon dont ces éléments se combinent pour déterminer le prix final de votre projet, consultez notre étude approfondie. [5 facteurs clés qui influencent le coût du prototypage rapide CNC].

Prototypage CNC vs impression 3D : un aperçu comparatif

Bien que l'impression 3D soit un choix populaire pour le prototypage rapide, ce n'est pas toujours la meilleure solution. L'usinage CNC offre des avantages distincts qui sont essentiels pour de nombreux projets.

- Propriétés du matériau : Les prototypes usinés CNC sont fabriqués à partir d'un bloc massif du matériau réel, ce qui leur confère des propriétés mécaniques optimales pour les tests fonctionnels. Les pièces imprimées en 3D, notamment avec les imprimantes FDM, peuvent présenter des propriétés anisotropes et sont souvent insuffisamment résistantes pour les tests en conditions réelles.

- Précision et tolérances : Les machines CNC peuvent respecter des tolérances beaucoup plus strictes et produire des pièces avec une précision dimensionnelle supérieure à celle de la plupart des imprimantes 3D.

- Finition de surface : Les pièces usinées CNC présentent une finition lisse et de haute qualité dès leur sortie de la machine, tandis que les pièces imprimées en 3D présentent souvent des lignes de couches visibles qui nécessitent un post-traitement important pour être éliminées.

- Solidité et durabilité : Pour les pièces exigeant une résistance, une rigidité ou une durabilité élevées, l'usinage CNC s'impose comme la solution idéale. La robustesse du matériau brut garantit l'intégrité du prototype sous contrainte.

Comment choisir un prestataire de services de prototypage CNC

Choisir le bon partenaire est essentiel à la réussite d'un projet de prototypage. Voici les questions clés à se poser lors de l'évaluation d'un prestataire de services :

- Quelles sont leurs capacités ? Disposent-ils des machines (3, 4, 5 axes), des matériaux et de l'expertise nécessaires pour gérer votre projet spécifique ?

- Quel est leur processus de contrôle qualité ? Renseignez-vous sur leurs méthodes d'inspection et leurs certifications (par exemple, ISO 9001).

- Peuvent-ils fournir un retour d'information sur la conception en vue de la fabrication (DFM) ? Un bon prestataire de services examinera votre conception et vous proposera des suggestions pour réduire les coûts et améliorer la faisabilité de la fabrication.

Chez Dongguan Huade Precision Manufacturing Co., Ltd. (hdproto.com), nous comprenons le rôle crucial prototypage CNC Nous concrétisons vos idées. Notre équipe d'experts s'engage à fournir des pièces de haute qualité et de précision dans les meilleurs délais. De la conception initiale à la livraison finale, nous vous accompagnons à chaque étape pour garantir la réussite de votre projet.

Visitez notre page Services pour en savoir plus sur ce que nous proposons, ou Contactez-nous Obtenez un devis dès aujourd'hui et laissez-nous vous aider à transformer votre vision en réalité.