Table des matières

Introduction : La finition fait partie de la fonction

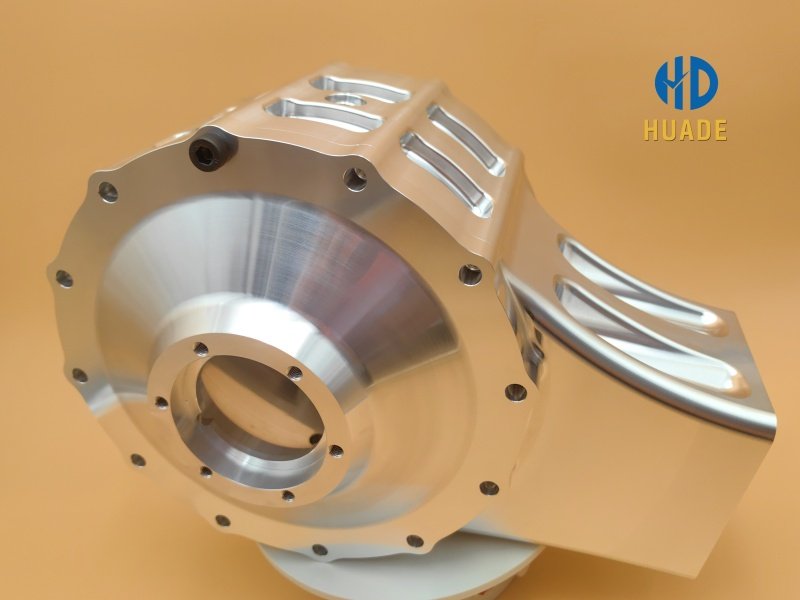

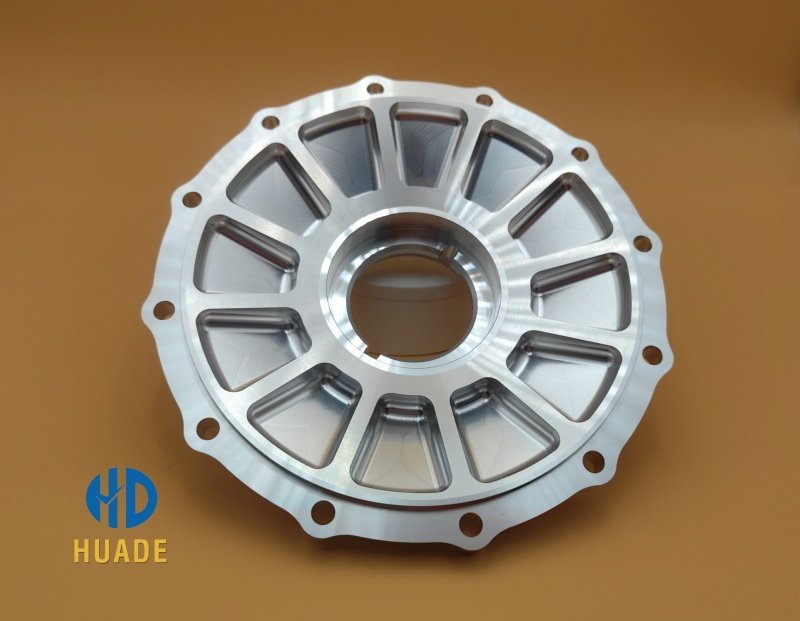

En usinage CNC, la précision ne s'arrête pas à la trajectoire de l'outil. Une fois la pièce usinée ou tournée aux tolérances requises, la finition détermine sa résistance à la corrosion, à l'usure et aux contraintes réelles. Le plaquage est l'une des finitions les plus couramment utilisées car il modifie la chimie et les performances de la surface sans changer le matériau de base. Parmi les nombreuses options disponibles, nickelage ou zingage est une décision récurrente pour les ingénieurs commandant des pièces CNC, tout comme la comparaison plus générale de nickelé contre chromé et Placage nickel-chrome vs placage chrome pour des composants qui doivent être esthétiques et durables.

Ce guide explique le fonctionnement de chaque finition, ce qu'elle apporte à une pièce usinée CNC, comment elle interagit avec la rugosité de surface (Ra/Rz) et la tolérance, et comment choisir la solution la plus rentable et la plus fiable pour votre application.

Que fait réellement le placage pour une pièce usinée CNC ?

Le placage ajoute une fine couche métallique contrôlée qui améliore un ou plusieurs des aspects suivants :

- résistance à la corrosion (protection barrière ou sacrificielle)

- résistance à l'usure et à l'abrasion (surface plus dure, friction plus faible)

- propriétés électriques (conductivité ou blindage)

- Apparence (luminosité, réflectivité, tonalité de couleur)

- Réparer ou retravailler (accumulation et meulage/polissage ultérieur)

Le placage augmentant l'épaisseur (souvent de 5 à 25 µm pour les couches fonctionnelles), il influe sur les tolérances, les filetages et les ajustements serrés. C'est pourquoi les machinistes usinent d'abord les dimensions critiques, puis masquent ou compensent l'épaisseur de placage mesurée afin de respecter les spécifications.

Placage nickel vs zingage : Comparaison essentielle pour les acheteurs de machines CNC

Lorsque les gens recherchent nickelage ou zingage, Ils veulent une réponse pratique. En résumé : choisissez nickel lorsque vous avez besoin d'une barrière dure et résistante à l'usure, offrant une bonne stabilité chimique et un aspect haut de gamme ; choisissez zinc Lorsque vous avez besoin d'une protection anticorrosion sacrificielle et économique pour la quincaillerie en acier utilisée au quotidien. Voici la version longue.

✅ Tableau comparatif du nickelage et du zingage

| Fonctionnalité | Placage nickelé | Placage de zinc |

|---|---|---|

| résistance à la corrosion | Très grande durabilité à long terme | Bon, mais moins performant dans les environnements difficiles. |

| Dureté de surface | Plus dur, offre une meilleure résistance à l'usure | Plus souple, moins résistant aux rayures |

| Apparence | Lisse, légèrement jaunâtre ou brillant | Teinte argentée à bleuâtre |

| Coût | Plus haut | Inférieur (option économique) |

| Application CNC | Aérospatiale, automobile, électronique | Fixations, quincaillerie, pièces à bas prix |

Comment fonctionne le nickelage ?

Les dépôts de nickel chimique ou électrolytique forment une couche barrière dense qui résiste à l'usure et offre une finition brillante et uniforme. Le nickel chimique (EN) se dépose uniformément, même à l'intérieur de géométries complexes, ce qui le rend idéal pour les pièces usinées CNC de haute précision. Le nickel résiste mieux aux alcalis et à de nombreux solvants organiques que le zinc et peut être traité thermiquement pour obtenir une dureté élevée et une teneur en phosphore contrôlée.

Avantages typiques

- Dureté jusqu'à environ 600–1 000 HV (avec traitement thermique)

- Excellente résistance à l'usure et au grippage

- Bonne résistance chimique ; stable dans de nombreux fluides industriels

- Aspect haut de gamme ; couverture uniforme (surtout EN)

- Utile pour les arbres, les bagues, les moules et les mécanismes de précision

Considérations typiques

- Plus cher que le zinc

- Protection par barrière (non sacrificielle)

- L'adhérence et la fragilisation par l'hydrogène doivent être contrôlées par le procédé

Comment fonctionne le zingage ?

Le zinc assure une protection sacrificielle de l'acier : il se corrode en priorité, préservant ainsi le métal de base. Les traitements ultérieurs (passivation, couches de finition, scellants) peuvent prolonger considérablement la résistance au brouillard salin tout en offrant différentes teintes (transparent, jaune, noir).

Avantages typiques

- Résistance à la corrosion économique pour les fixations et les supports

- L'action sacrificielle protège l'acier des rayures et des arêtes.

- Largement disponible ; délai de livraison rapide pour le matériel en grande quantité

- Un bon choix pour les pièces CNC à usage général utilisées en extérieur

Considérations typiques

- Plus tendre que le nickel ; ne constitue pas un revêtement anti-usure

- L'esthétique est fonctionnelle, mais pas haut de gamme.

- L'uniformité de l'épaisseur est bonne, mais pas aussi uniforme que celle du nickelage chimique.

- Nécessite une conception réfléchie pour une durabilité à long terme dans des environnements difficiles.

Aperçu de la décision rapide

- Besoin de résistance à l'usure, d'un aspect haut de gamme et de stabilité chimique ? Choisir nickelage.

- Besoin d'une protection anticorrosion économique pour l'acier ? Choisir zingage.

- Vous avez besoin à la fois de brillance et de dureté pour les pièces destinées aux consommateurs ? Considérons les systèmes chromés (sections suivantes).

Nickelé ou chromé : lequel convient le mieux à l’usage prévu ?

Une autre question fréquente est “ Nickelé contre chromé ”. Ces termes décrivent différents objectifs de performance.

✅ Tableau comparatif nickelé vs chromé

| Fonctionnalité | Pièces nickelées | Pièces chromées |

|---|---|---|

| Couleur/Ton | Légèrement jaune, ton chaud | Teinte bleutée, brillante et miroitante |

| Épaisseur | Plus épais, plus protecteur | Plus mince, décoratif et résistant à l'usure |

| Durabilité | Bonne résistance à la corrosion et à l'usure | Dureté et résistance aux rayures supérieures |

| Cas d'utilisation des CNC | Outils industriels, connecteurs, boîtiers | garnitures automobiles, pièces pour vélos/motos |

Nickelé

Les pièces usinées CNC nickelées sont spécifiées lorsque l'application l'exige. fonction d'abord. Le revêtement peut être brillant ou mat, mais sa propriété la plus remarquable est… dureté et résistance à l'usure, notamment avec le nickel chimique traité thermiquement. Il est idéal pour les ajustements glissants, les bagues, les surfaces de roulement, l'outillage et les composants de machines immergés dans les huiles, les solvants et autres fluides industriels. Le nickel offre également une base plus lisse qui peut être polie ou revêtue.

chromé

Le chromage, en particulier chrome décoratif, est sélectionné lorsque aspect et dureté de surface Les deux aspects sont importants. La finition de surface est miroir ; la dureté est élevée. Le chromage décoratif est mince et souvent associé à une couche de nivellement (voir ci-dessous). Le chromage dur (plus épais, généralement utilisé pour les cylindres et arbres industriels) offre une résistance à l'usure exceptionnelle et un faible coefficient de frottement, mais exige un contrôle rigoureux du processus afin d'éviter les microfissures et les brûlures sur les arêtes.

En résumé : pour une fonction industrielle avec un aspect raffiné mais pas “ miroir ”, nickelé excelle. Pour les pièces destinées aux consommateurs ou lorsqu'une finition miroir est requise, chromé est le choix courant, souvent dans un système à plusieurs niveaux.

Placage nickel-chrome vs placage chrome : pourquoi la superposition est importante

La phrase “ Placage nickel-chrome contre placage chrome ” met en évidence une distinction cruciale :

- Placage nickel-chrome: un deux couches Ce système de finition comprend d'abord une couche de nickel (pour l'égalisation et la protection contre la corrosion), puis une très fine couche de chrome pour la dureté et un éclat blanc bleuté brillant. C'est la finition automobile classique par excellence, car elle est esthétique et plus durable que le chrome seul.

- Le chromage seul Le chromage décoratif (sans base de nickel) est dépourvu de la sous-couche qui assure la résistance à la corrosion et l'uniformité du revêtement. Il brille, mais ses performances protectrices sont moindres.

Pour les boîtiers, leviers, boutons, accessoires de moto et de vélo, et quincaillerie grand public usinés CNC, un empilement nickel-chrome offre souvent le meilleur équilibre. durabilité + esthétique. Pour les arbres industriels où l'épaisseur et l'usure sont les seuls objectifs, chrome dur L'absence de nickel décoratif peut néanmoins convenir.

Rugosité de surface (Ra/Rz), RMS et importance de la finition avant placage

La qualité du placage dépend de la qualité de l'usinage. Trois règles pratiques aident les concepteurs et les machinistes à éviter les mauvaises surprises :

- Spécifiez la rugosité de pré-placage réalisable. Si vous avez besoin d'une rugosité Ra finale de 0,8 µm après le placage, demandez à votre fournisseur quelle rugosité Ra avant placage est nécessaire pour atteindre cette valeur une fois que le revêtement est nivelé et rempli.

- Comprendre Ra vs Rz vs RMS. Ra représente la rugosité moyenne arithmétique ; Rz se concentre sur les variations extrêmes entre les crêtes et les vallées ; RMS est une mesure traditionnelle couramment utilisée en Amérique du Nord. Des tableaux de conversion existent, mais il est recommandé de documenter une norme sur les plans afin d'éviter toute ambiguïté.

- Tenir compte de l'épaisseur dans les chaînes de tolérance. Le placage ajoute de la matière. Sur les alésages ou arbres étroits, il faut soit masquer, soit sous-dimensionner/surdimensionner le métal, soit effectuer un rodage de finition après le revêtement. Les filetages peuvent nécessiter un masquage ou un contrôle dimensionnel après le traitement.

Une surface de pré-placage lisse et uniforme réduit considérablement les rebuts, assure une meilleure adhérence et rend les finitions décoratives brillantes véritablement éclatantes.

Exemple concret : Décapage des jantes chromées

Une demande de service courante dans le domaine de la peinture automobile est enlever le chromage des roues Avant le revêtement en poudre ou le replaquage, le procédé consiste généralement en un décapage chimique contrôlé suivi d'un sablage léger afin d'obtenir un profil d'ancrage uniforme. La leçon est la même pour les pièces usinées CNC : la finition est un facteur à prendre en compte tout au long du cycle de vie. Parfois, la meilleure solution n'est pas d'ajouter un revêtement, mais… enlever une pièce défectueuse ou inadaptée, afin qu'elle puisse être réparée ou mise à niveau.

Considérations relatives aux coûts, aux délais et à l'environnement

- CoûtLe zinc est généralement le revêtement fonctionnel le moins cher ; le nickelage chimique et le nickel-chrome multicouche coûtent plus cher en raison de la maîtrise de la chimie et du temps de cycle. Le chromage dur est économique pour sa résistance à l'usure, mais le polissage/rectification après dépôt allonge le temps de traitement.

- VitesseLe zinc et le nickel brillant sont rapides pour le matériel standard ; les cycles de nickelage chimique peuvent être plus longs mais recouvrent uniformément les géométries complexes, ce qui peut éliminer les opérations secondaires.

- ConformitéLes lignes de production modernes utilisent du chrome trivalent pour les finitions décoratives et maîtrisent les risques liés au chrome hexavalent pour le chromage dur. Demandez à votre fournisseur la documentation RoHS/REACH si nécessaire.

Recommandations basées sur l'application

Traduire nickelage ou zingage et les comparaisons de chrome dans les décisions d'achat de pièces CNC, utilisez une approche par application :

Fixations et supports en acier à usage général

- Recommandé: zingage avec passivation pour une utilisation en extérieur ou en milieu humide.

- PourquoiProtection sacrificielle à faible coût ; facile à fournir en grandes quantités.

Mécanismes de précision et surfaces d'usure

- Recommandé: nickel chimique (traité thermiquement si nécessaire).

- Pourquoi: couverture uniforme, dureté élevée, excellent contrôle dimensionnel.

Composants métalliques destinés au consommateur (aspect haut de gamme)

- Recommandé: placage nickel-chrome (base en nickel + chrome fin).

- Pourquoi: aspect supérieur et meilleure résistance à la corrosion que le chrome seul.

Tiges hydrauliques, arbres industriels, matrices

- Recommandé: chrome dur (avec post-affûtage).

- Pourquoi: résistance exceptionnelle à l'usure et faible frottement sous charges élevées.

Environnements côtiers ou de sel de déneigement

- Recommandé: zinc avec des couches de finition haute performance ou nickel chimique.

- Pourquoi: le zinc sacrificiel aide à réparer les zones rayées ; le traitement EN offre une protection barrière d'une uniformité exceptionnelle pour les pièces complexes.

Conception pour le placage : Conseils pour les dessins CNC

- Indiquez le type de finition par son nom et son épaisseur. (par exemple, “ Nickel autocatalytique, 10–15 µm, post-cuisson pour éliminer l’hydrogène ”).

- Définir les conditions de mesure (avant ou après placage) pour les dimensions critiques.

- Marquer les zones masquées (ajustements des roulements, filetages) pour éviter toute accumulation indésirable.

- Choisissez une norme de rugosité (Ra ou Rz ou RMS) sur le dessin et assurez-vous de sa cohérence.

- Spécifiez les tests d'acceptation le cas échéant (durée du test au brouillard salin, adhérence, dureté).

- Planifiez le processus à l'avanceConfirmer la finalisation lors de la demande de devis permet d'éviter les modifications de conception et les retards.

Questions fréquemment posées par les acheteurs

Q : Le zingage est-il suffisant pour les pièces extérieures ?

A: Pour une exposition extérieure légère à modérée, le zinc avec une bonne passivation/couche de finition est économique. Pour une exposition marine ou chimique sévère, il est préférable d'opter pour le nickelage chimique ou l'acier inoxydable.

Q : Le nickel a-t-il une incidence sur les performances électriques ?

R : Oui. Le nickel est conducteur et peut être associé à des sous-couches de cuivre lorsque des valeurs de résistance spécifiques ou une soudabilité sont requises.

Q : Puis-je maintenir une tolérance de ±0,01 mm après le plaquage ?

R : Oui, si le fournisseur compense les dimensions avant le placage, masque les surfaces critiques ou effectue des finitions (rectification/rodage) après le placage. Discutez de vos tolérances dès le début.

Q : Quand le chrome seul est-il acceptable ?

A: Le chromage dur est couramment utilisé pour les applications industrielles. Pour le chromage décoratif, l'ajout d'une sous-couche de nickel améliore considérablement la résistance à la corrosion.

Conclusion : Choisir en toute confiance

Si vous ne devez retenir qu'une seule chose, gardez ces trois décisions à l'esprit :

- Placage nickel contre placage zinc: du nickel pour la dureté, la résistance à l'usure et un aspect haut de gamme ; du zinc pour une protection anticorrosion sacrificielle à faible coût sur les pièces en acier courantes.

- Nickelé ou chromé: nickel pour les pièces CNC fonctionnelles et industrielles ; chrome pour l'esthétique miroir ou la résistance à l'usure du chrome dur.

- Placage nickel-chrome vs placage chrome: la superposition de nickel et de chrome surpasse le chrome seul en termes de durabilité décorative, car le nickel assure le nivellement et la protection contre la corrosion sous la fine couche de chrome.

Le placage n'est pas une étape secondaire : il fait partie intégrante de la conception. Spécifiez la finition, l'épaisseur et le niveau de rugosité souhaités sur votre plan ; définissez une stratégie de masquage et de tolérancement avec votre fournisseur ; et choisissez le revêtement adapté à l'environnement réel auquel votre pièce usinée CNC sera exposée. Une finition de qualité transforme les pièces métalliques de précision en produits fiables, capables de résister aux intempéries, aux contraintes de l'atelier et aux exigences du client.

Prêt à spécifier le placage pour vos pièces CNC ?

Envoyez-nous vos dessins avec la finition requise. (nickel, zinc, nickel-chrome ou chrome dur), épaisseur et rugosité cible. Notre équipe vous proposera la solution la plus économique et confirmera la compensation des excès de placage avant le début de l'usinage.