Le sertissage de tôles est l'un des procédés d'assemblage et de finition des bords les plus critiques dans la fabrication moderne. Cette technique sophistiquée, qui consiste à replier les bords de la tôle sur eux-mêmes ou sur d'autres composants, a considérablement évolué grâce à l'intégration de la commande numérique par ordinateur (CNC). La maîtrise des subtilités des opérations de sertissage, du choix des outils à l'intégration des machines, peut avoir un impact considérable sur la qualité des produits et l'efficacité de la production.

L'évolution du ourlet dans la fabrication

Les procédés de sertissage traditionnels reposaient largement sur le travail manuel et l'utilisation d'outillages de presse plieuse simples. Cependant, les exigences de précision et de régularité de l'industrie automobile ont engendré d'importantes avancées technologiques. Les fabricants modernes sont désormais confrontés à des défis complexes : réduire les temps de cycle tout en maintenant la précision dimensionnelle, garantir une qualité de bord constante pour les productions en grande série et gérer l'équilibre délicat entre les propriétés des matériaux et les forces de formage.

Le passage du sertissage manuel au sertissage automatisé a profondément modifié la façon dont les ingénieurs conçoivent les pièces et planifient la production. Alors qu'auparavant les opérateurs s'appuyaient sur leur expérience et leur intuition pour obtenir un sertissage correct, les procédés actuels exigent un contrôle précis et simultané de multiples variables.

Comprendre la technologie des machines à ourler

Une machine à sertir la tôle intègre plusieurs systèmes sophistiqués fonctionnant en harmonie. Le mécanisme de formage principal se compose généralement d'actionneurs hydrauliques ou servo-électriques qui assurent une application de force contrôlée. Ces systèmes doivent garantir une pression constante tout en s'adaptant aux variations d'épaisseur et de propriétés du matériau.

Les machines à sertir modernes intègrent une technologie de capteurs avancée pour surveiller le processus de formage en temps réel. Des systèmes de retour d'effort détectent les variations de comportement du matériau, permettant un ajustement automatique des paramètres de formage. Des capteurs de position garantissent un positionnement précis de l'outil, essentiel pour atteindre les tolérances serrées requises dans les applications automobiles et aérospatiales.

Les systèmes de commande de ces machines sont devenus de plus en plus sophistiqués. Au lieu de simples opérations marche/arrêt, les équipements de sertissage modernes utilisent des algorithmes complexes qui optimisent les séquences de formage en fonction des propriétés du matériau, de la géométrie de la pièce et des exigences de qualité.

Considérations relatives au choix et à la conception des outils

Le choix des outils de sertissage de tôle appropriés exige une analyse minutieuse de plusieurs facteurs. La géométrie de l'outil influe directement sur la qualité du sertissage final, le choix du rayon étant particulièrement crucial. Un rayon trop aigu peut provoquer des fissures dans le matériau, tandis qu'un rayon excessif entraîne une mauvaise fermeture du sertissage et des problèmes de qualité potentiels.

La compatibilité des matériaux constitue un autre facteur crucial. L'acier, l'aluminium et les matériaux haute résistance de pointe réagissent différemment aux opérations de sertissage. Le choix des revêtements et traitements de surface des outils doit être guidé afin de minimiser l'usure tout en évitant le marquage ou l'adhérence des matériaux.

L'importance du lien entre la conception des outils et la géométrie des pièces est capitale. Les pièces aux formes complexes peuvent nécessiter des configurations d'outillage spécifiques, notamment des outils segmentés pour les bords courbes ou des systèmes réglables pour les dimensions variables des ourlets. La prise en compte de ces exigences dès la phase de conception permet d'éviter des modifications coûteuses lors de la mise en production.

Intégration avec les systèmes CNC

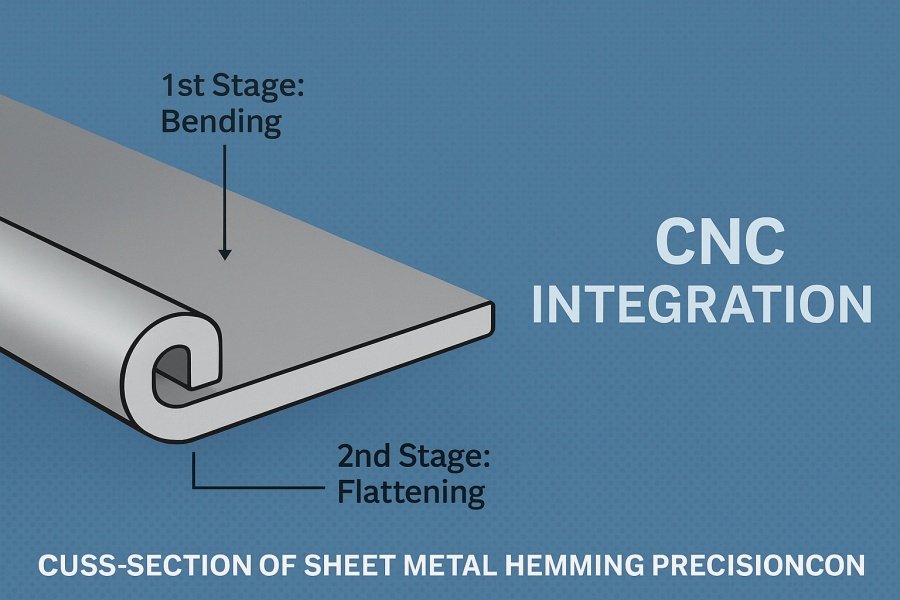

L'intégration des commandes numériques a révolutionné les opérations de sertissage en offrant un contrôle sans précédent du processus de formage. Les systèmes de positionnement programmables permettent un placement précis des outils, essentiel pour garantir des dimensions de sertissage constantes, même sur des pièces aux géométries complexes. Ce niveau de contrôle s'étend au-delà du simple positionnement et inclut la modulation de la force, le contrôle de la vitesse et la surveillance du processus en temps réel.

La programmation du sertissage à commande numérique (CNC) exige des connaissances spécialisées. Contrairement aux opérations d'usinage traditionnelles, le sertissage implique un comportement dynamique du matériau qui évolue tout au long du cycle de formage. Les programmes performants doivent prendre en compte le retour élastique du matériau, la déformation de l'outil et les variations des propriétés du matériau.

Les systèmes CNC modernes permettent également une intégration sophistiquée du contrôle qualité. Les systèmes de vision peuvent inspecter la qualité des ourlets pendant le processus de formage, déclenchant des ajustements automatiques ou le rejet des pièces lorsque les spécifications ne sont pas respectées. Cette capacité de retour d'information en temps réel réduit considérablement les taux de rebut et améliore la fiabilité globale du processus.

Optimisation des processus et contrôle de la qualité

L'obtention d'une qualité d'ourlet constante exige une attention particulière à de multiples variables de processus. La préparation du matériau joue un rôle crucial : l'état des bords et la propreté de la surface influent directement sur le résultat final. Même de légères variations dans la préparation des ébauches peuvent entraîner des problèmes de qualité importants en aval.

La séquence de formage elle-même exige une optimisation rigoureuse. Les opérations de sertissage multi-étapes, courantes dans l'industrie automobile, nécessitent une coordination précise entre les postes de formage. Chaque étape doit préparer le matériau pour les opérations suivantes tout en atteignant les objectifs de qualité intermédiaires.

La maîtrise de la température est un aspect souvent négligé de la qualité des ourlets. La température du matériau influe sur sa formabilité et son retour élastique. Dans les environnements de production à grand volume, la chaleur générée par le processus de formage peut engendrer des problèmes d'homogénéité si elle n'est pas correctement gérée.

Résolution des problèmes courants de ourlet

Le retour élastique des matériaux demeure l'un des principaux défis des opérations de sertissage. Ce phénomène, où les matériaux formés reprennent partiellement leur forme initiale après le retrait de l'outil, exige une compensation précise au niveau de la conception de l'outil et des paramètres de processus. Les matériaux avancés, notamment les aciers à haute résistance, présentent une tendance accrue au retour élastique, nécessitant des stratégies de compensation sophistiquées.

La fissuration des bords constitue un autre problème courant, souvent dû à des forces de formage excessives ou à une géométrie d'outil inadaptée. Comprendre la relation entre les propriétés des matériaux, la conception de l'outil et les paramètres de formage est essentiel pour prévenir ce défaut coûteux.

Les variations dimensionnelles observées lors de la production proviennent généralement d'incohérences dans les propriétés des matériaux ou d'une dérive des paramètres de procédé. La mise en œuvre de systèmes de contrôle de procédé robustes, dotés de capacités de surveillance en temps réel, permet d'identifier et de corriger ces variations avant qu'elles n'entraînent des problèmes de qualité.

Évolutions futures de la technologie de l'ourlet

L'industrie du ourlet continue d'évoluer grâce aux progrès technologiques. L'intelligence artificielle et les algorithmes d'apprentissage automatique commencent à influencer l'optimisation des processus, permettant des ajustements prédictifs basés sur les données historiques et le retour d'information en temps réel.

Les matériaux avancés présentent à la fois des défis et des opportunités pour la technologie de sertissage. Les matériaux à ultra-haute résistance nécessitent de nouvelles approches en matière de conception d'outils et de contrôle des procédés, tandis que les alternatives légères comme les composites en fibre de carbone requièrent des stratégies de formage totalement différentes.

La technologie des jumeaux numériques promet de révolutionner le développement des procédés de sertissage en permettant une optimisation virtuelle avant leur mise en œuvre physique. Cette capacité pourrait réduire considérablement les délais et les coûts de développement tout en améliorant la fiabilité des procédés.

Pour conclure

ourlet de tôle Cette technologie représente une intersection complexe entre la science des matériaux, le génie mécanique et le contrôle des procédés. La réussite de la mise en œuvre de ces systèmes exige une compréhension approfondie du comportement des matériaux, des principes de conception des outils et de l'intégration des systèmes de contrôle. Face à l'évolution constante du secteur manufacturier vers une automatisation accrue et des exigences de qualité toujours plus élevées, la maîtrise de ces technologies de sertissage devient un atout concurrentiel majeur.

L'intégration de la technologie CNC aux procédés de sertissage traditionnels offre des possibilités sans précédent d'amélioration de la qualité et de réduction des coûts. Toutefois, pour tirer pleinement parti de ces avantages, il est essentiel de porter une attention particulière au choix des outils, à l'optimisation des processus et aux systèmes de contrôle qualité. Les fabricants qui investissent dans la compréhension de ces interactions complexes seront bien positionnés pour réussir sur un marché de plus en plus exigeant.