L'ingénierie moderne évolue plus vite que jamais, et le passage d'un concept numérique à une pièce tangible et performante est jalonné de décisions cruciales. Parmi elles, le choix du matériau est fondamental. Pour l'usinage à commande numérique (CNC), procédé reconnu pour sa précision et sa polyvalence, le matériau sélectionné détermine non seulement la résistance, le poids et la durabilité du composant final, mais aussi l'efficacité et le coût de l'ensemble du cycle de production.

Que vous développiez des applications légères composants aérospatiaux, Qu’il s’agisse de machines industrielles robustes ou de dispositifs médicaux sophistiqués, il est primordial de comprendre les caractéristiques distinctes des différents métaux. L’aluminium et l’acier figurent parmi les choix les plus populaires et les plus polyvalents pour les pièces usinées, pourtant leurs propriétés sont radicalement différentes.

Ce guide propose une analyse approfondie des avantages uniques de l'aluminium et de l'acier usinés CNC, vous aidant à déterminer quel matériau est le plus adapté pour garantir que vos pièces ne soient pas seulement fabriquées, mais conçues pour être performantes.

Le champion de la légèreté : Plaidoyer pour l'aluminium usiné CNC

Lorsqu'un projet exige à la fois légèreté, résistance élevée et excellente résistance à la corrosion, les alliages d'aluminium s'imposent souvent comme le choix incontournable. L'usinabilité et la conductivité thermique exceptionnelles de l'aluminium lui ont assuré une place de choix dans les secteurs de l'aérospatiale, de l'automobile, de la robotique et de l'électronique grand public haute performance.

Principales caractéristiques et avantages :

- Excellent rapport résistance/poids : C'est là le principal atout de l'aluminium : il permet de créer des composants robustes et rigides, nettement plus légers que leurs équivalents en acier. Cet avantage est crucial pour améliorer le rendement énergétique des véhicules et des aéronefs, et pour permettre des mouvements plus rapides et plus agiles dans les systèmes automatisés.

- Résistance supérieure à la corrosion : L'aluminium forme naturellement une couche d'oxyde passive protectrice à sa surface, le protégeant ainsi de l'oxydation et de la corrosion dans la plupart des environnements. Cette résistance intrinsèque peut être considérablement améliorée par des traitements de surface.

- Conductivité thermique et électrique élevée : L'aluminium est un excellent conducteur de chaleur et d'électricité, ce qui en fait un matériau idéal pour les applications nécessitant une gestion thermique efficace, telles que les dissipateurs thermiques, les boîtiers électroniques et les composants informatiques.

- Usinabilité exceptionnelle : L'aluminium est plus tendre et plus facile à usiner que l'acier, ce qui permet des temps d'usinage plus courts, une usure des outils réduite et des coûts de fabrication inférieurs. Il est donc idéal pour le prototypage rapide et la production en grande série.

Alliages courants et leurs utilisations :

- Aluminium 6061 : Souvent qualifié d'alliage “ cheval de trait ”, le 6061 offre un excellent compromis entre résistance mécanique, résistance à la corrosion et usinabilité. Il est largement utilisé pour les composants structuraux, les panneaux électroniques et les pièces de machines.

- Aluminium 7075 : Reconnu pour sa résistance comparable à celle de l'acier, cet alliage haute performance est très apprécié dans les industries aérospatiales et de défense pour les pièces structurelles fortement sollicitées et les composants critiques.

Options de finition pour les pièces en aluminium :

La polyvalence de l'aluminium s'étend jusqu'à ses options de finition. anodisation Il s'agit d'un procédé électrochimique courant qui augmente l'épaisseur de la couche d'oxyde naturelle, améliorant considérablement la dureté, la résistance à l'usure et la protection contre la corrosion, tout en permettant une variété de finitions aux couleurs éclatantes. D'autres options incluent le microbillage pour une finition mate uniforme, le polissage pour un aspect miroir et le revêtement en poudre pour une couche protectrice durable.

Applications idéales : Composants d'aéronefs, châssis de drones, pièces d'allègement automobile, robots, boîtiers de dispositifs médicaux et boîtiers d'électronique grand public.

La puissance inébranlable : la puissance de l'acier usiné CNC

Lorsque la résistance, la dureté et la durabilité absolues sont des critères essentiels, l'acier demeure le matériau de référence. Sa vaste gamme d'alliages, allant des aciers au carbone polyvalents aux aciers inoxydables résistants à la corrosion, permet aux ingénieurs d'adapter ses propriétés aux environnements industriels les plus exigeants, où la défaillance est inacceptable.

Principales caractéristiques et avantages :

- Force et dureté inégalées : L'acier offre une résistance à la traction et une dureté exceptionnelles, lui permettant de supporter des charges extrêmes, des chocs violents et l'usure abrasive. C'est pourquoi il est indispensable à la fabrication de composants pour les machines lourdes, l'outillage industriel et les groupes motopropulseurs automobiles.

- Durabilité et résistance à la fatigue exceptionnelles : Les composants en acier conservent leur intégrité structurelle même après de longues périodes d'utilisation intensive, offrant ainsi une résistance à la fatigue supérieure. Cette longévité est essentielle pour les pièces qui sont fondamentales pour la fiabilité d'un système.

- Rapport coût-efficacité pour la force : Pour les applications où le poids n'est pas le principal critère, l'acier offre souvent le meilleur rapport résistance/prix, ce qui en fait un choix économique pour les pièces structurelles et les pièces soumises à une forte usure.

- Polyvalence grâce au traitement thermique : L'un des principaux atouts de l'acier réside dans sa capacité à modifier profondément ses propriétés mécaniques par traitement thermique. Des procédés tels que la trempe, le revenu et le recuit permettent de contrôler avec précision sa dureté, sa ténacité et sa ductilité afin de répondre à des exigences fonctionnelles spécifiques.

Les notes courantes et leurs utilisations :

- Aciers au carbone (par exemple, 1018, 1045) : Appréciés pour leur robustesse et leur rapport coût-efficacité, ils sont utilisés dans les machines générales, les pièces de structure et les dispositifs de fixation.

- Aciers inoxydables (par exemple, 304, 316) : Offrant une excellente résistance à la corrosion, ces matériaux sont idéaux pour les instruments médicaux, les équipements de transformation alimentaire et les applications marines.

- Aciers à outils (par exemple, A2, D2) : Après traitement thermique, ces matériaux sont exceptionnellement durs et résistants à l'usure, ce qui les rend parfaits pour la fabrication de matrices, de moules et d'outils de coupe.

Post-traitement avancé de l'acier :

Au-delà de l'usinage standard, les composants en acier subissent souvent des traitements thermiques. traitement thermique Pour améliorer les performances, on peut durcir le matériau afin de le rendre plus résistant à l'usure, améliorer sa stabilité dimensionnelle ou accroître sa ténacité pour prévenir les ruptures. Des traitements de surface comme le revêtement d'oxyde noir ou le nickelage peuvent être appliqués pour améliorer encore la résistance à la corrosion et l'aspect.

Applications idéales : Engrenages et arbres pour machines lourdes, composants de moteurs et de transmissions, moules et outillages industriels, et matériel de défense.

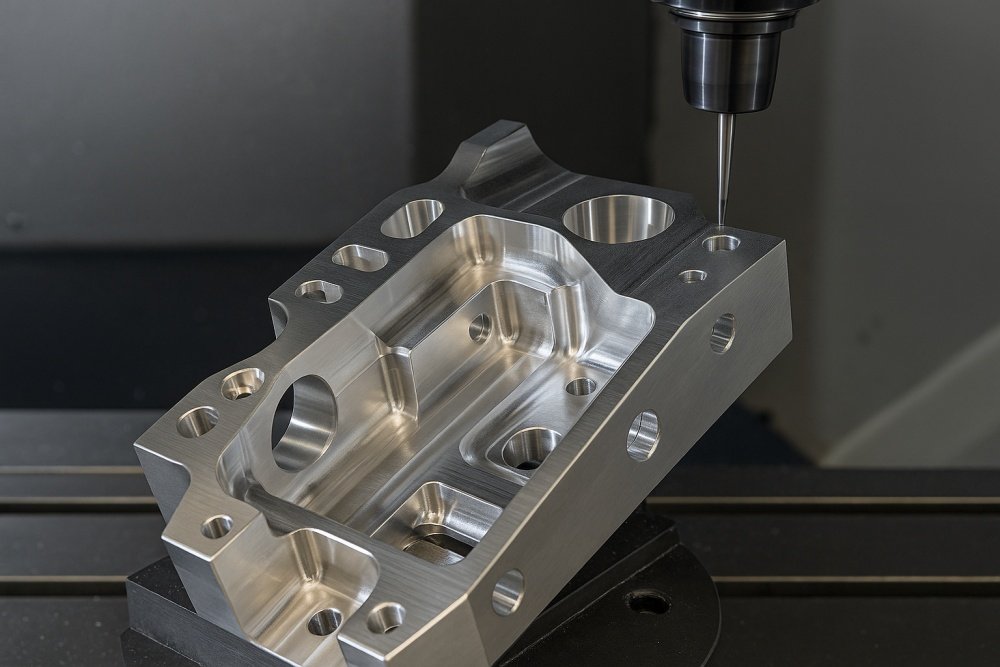

Le processus : de la conception numérique au composant fini

Quel que soit le matériau choisi, transformer un dessin en une pièce finie de haute qualité implique un processus de production méticuleux axé sur la précision.

- Revue de conception (DFM) : Le processus commence par une analyse de conception en vue de la fabrication. GOUJAT fichiers permettant de garantir une conception optimisée en termes d'efficacité et de rentabilité.

- Sélection des matériaux : En fonction des exigences spécifiques de l'application, la nuance d'aluminium ou d'acier la plus appropriée est sélectionnée et son niveau de qualité est contrôlé.

- Programmation de précision : Les programmeurs experts utilisent des logiciels de FAO pour générer les trajectoires d'outils optimales pour les machines CNC avancées à 3, 4 ou 5 axes.

- Usinage de haute précision : La pièce est usinée selon des spécifications exactes, avec un équipement moderne capable d'atteindre des tolérances aussi serrées que ±0,01 mm (±0,0004″).

- Finition et post-traitement : Les pièces usinées subissent toutes les opérations secondaires nécessaires, telles que l'ébavurage, la finition de surface ou le traitement thermique.

- Inspection rigoureuse de la qualité : Chaque composant est minutieusement inspecté à l'aide d'équipements de métrologie de pointe, tels que des machines à mesurer tridimensionnelles (MMT), afin de garantir qu'il répond à toutes les exigences dimensionnelles et fonctionnelles avant la livraison.

Conclusion : Faire le bon choix pour votre projet

Le choix entre l'aluminium et l'acier ne porte pas sur la qualité intrinsèque du matériau, mais sur son adéquation à l'application.

- Choisir aluminium lorsque vos principales préoccupations sont poids léger, résistance à la corrosion et conductivité thermique. C'est le choix moderne pour la vitesse, l'agilité et l'efficacité.

- Choisir acier quand vous en avez besoin une résistance, une dureté, une résistance à l'usure et une durabilité sans compromis dans des environnements exigeants.

En comprenant les compromis fondamentaux entre ces deux matériaux remarquables, vous pouvez vous assurer que votre prochain projet d'usinage CNC repose sur des bases d'excellence, prêt à répondre et à dépasser les attentes en matière de performance.