Le rainurage métallique semble souvent être une opération simple : il s'agit simplement d'un canal étroit sur un dessin. Dans la réalité, c'est au niveau du rainurage métallique que les pièces commencent à fuir, à vibrer, à se gripper ou à ne pas s'assembler correctement si la largeur, la profondeur, le rayon d'angle, l'état des bavures et la finition de surface du rainurage ne sont pas contrôlés de manière globale. C'est pourquoi le rainurage dans l'usinage est considéré comme une caractéristique fonctionnelle dans l'aérospatiale, la robotique, l'hydraulique, les dispositifs médicaux et d'autres industries à haute fiabilité.

Chez Dongguan Huade Precision Manufacturing Co., Ltd (HDProto), nous réalisons des rainures sur des tours CNC et des centres d'usinage CNC pour les arbres, les carters, les corps de soupapes, les collecteurs, les supports et les assemblages. Lorsqu'une rainure doit assurer l'étanchéité (rainure pour joint torique), le verrouillage (rainure pour bague de retenue/bague élastique) ou soulager les interférences (rainure en contre-dépouille/rainure de dégagement), nous adoptons la même approche que pour les ajustements critiques : serrage stable, contrôle prévisible des copeaux et inspection alignée sur la fonction réelle, en particulier au niveau des bords, où la plupart des défaillances commencent.

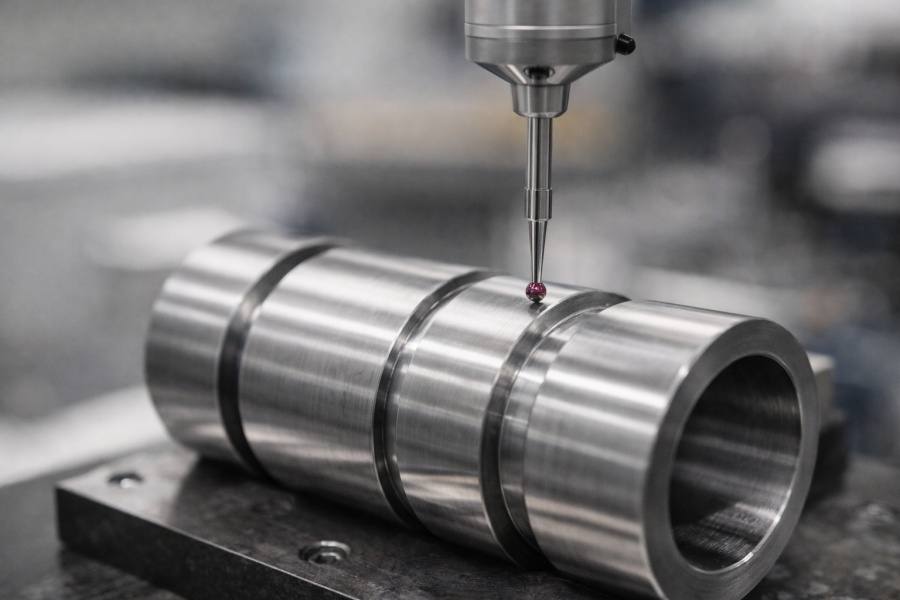

Remarque sur les capacités (typique) : sur des pièces adaptées avec des données stables et un contrôle des processus, notre La tolérance de tournage peut atteindre 0,005 mm., et notre La tolérance de fraisage peut atteindre 0,01 mm., en fonction de la géométrie, du matériau et du plan de mesure.

1) Penser d'abord au groove : définir ce que le groove doit faire

Avant de choisir un insert ou un parcours d'outil, définissez la fonction de la rainure. Une rainure appartient généralement à l'une des catégories suivantes :

Rainures d'étanchéité (rainure pour joint torique / rainure pour joint d'étanchéité / rainure pour joint plat).

La priorité est accordée à une géométrie à largeur et profondeur constantes, à une finition de surface stable dans la zone d'étanchéité et à des bords sans bavures.

Rainures de retenue (rainure pour bague de retenue / rainure pour anneau élastique).

La priorité est accordée à la précision de la largeur de rainure, à l'état contrôlé des bords ( tranchants ou cassés selon les spécifications) et à la répétabilité d'un lot à l'autre.

Rainures de dégagement (dégagement de filetage / contre-dépouille / rainure de dégagement).

La priorité est d'éliminer les interférences, de faciliter le dégagement lors de l'assemblage et de contrôler les facteurs de concentration de contraintes.

Rainures pour fluides/lubrification (canaux, rainures d'huile, rainures d'aération).

La priorité est accordée à une profondeur et une propreté constantes afin d'éviter toute contamination, restriction de débit ou rétention de particules.

C'est pourquoi le “ rainurage des métaux ” n'est pas une opération unique, mais plutôt un ensemble de décisions liées à la fonction et au risque de défaillance.

Expert en fabrication CNC avec plus de 15 ans d'expérience. William aide les équipes d'ingénieurs à transformer les prototypes en pièces de production stables grâce à l'optimisation DFM, à la planification des tolérances, à la sélection des stratégies d'usinage et au contrôle de qualité axé sur l'inspection.

william@hdproto.comPour toute pièce usinée par CNC - qu'il s'agisse d'arbres, de boîtiers, de supports, de collecteurs ou de composants structurels - la base d'une fabrication fiable commence par une géométrie propre, des points de référence bien définis et des caractéristiques favorables à l'usinage qui minimisent les risques de re-serrage.

Nous prenons en charge les tolérances liées à la fonction (jusqu'à ±0,01 mm si nécessaire) et proposons des options d'inspection complètes, notamment des rapports CMM, des jauges de filetage et des vérifications de la finition de surface, afin de garantir la répétabilité du prototype à la production.

CONTACTEZ NOTRE EXPERT DÈS MAINTENANT2) Où se fait le rainurage CNC : tour ou fraiseuse ?

Beaucoup de gens considèrent le rainurage CNC comme une opération réservée aux tours. En pratique, l'usinage de rainures s'effectue aussi bien sur des tours que sur des fraiseuses.

Rainurage sur tour CNC est idéal pour les caractéristiques concentriques sur les pièces rondes : rainures OD, rainures ID et rainures frontales. Il est rapide, reproductible et naturellement aligné sur les références de rotation.

Fraisage CNC à rainurer est courant pour les fentes, les canaux et les rainures non axisymétriques sur les plaques, les boîtiers, les cadres et les pièces 3D complexes.

Même lorsque les deux méthodes permettent d'obtenir des rainures de dimensions identiques, le profil de risque change. Le tournage de rainures pose souvent des problèmes d'accumulation de copeaux et de déviation de l'outil dans les coupes étroites, tandis que le fraisage de rainures pose souvent des problèmes de broutage, de contrôle des bavures et de précision des angles, en fonction de l'engagement de la fraise et de la stratégie de trajectoire de l'outil.

3) La carte des défaillances des rainures : six problèmes qui génèrent des rebuts et des difficultés d'assemblage

La plupart des défaillances des rainures suivent les mêmes schémas. Si vous maîtrisez ces six points, le rendement de vos rainures et la fiabilité de vos assemblages augmenteront considérablement :

- Emballage de puces à l'intérieur de la rainure → murs rayés, bords cassés, outils cassés, finition médiocre

- Porte-outil trop long → bavures, rainures coniques, profondeur irrégulière

- La géométrie insérée ne correspond pas au matériau. → bord renforcé (Al), usure rapide (SS), coins cassés

- Stratégie d'alimentation non adaptée à la largeur/profondeur de la rainure → frottement au lieu de coupe, finition instable

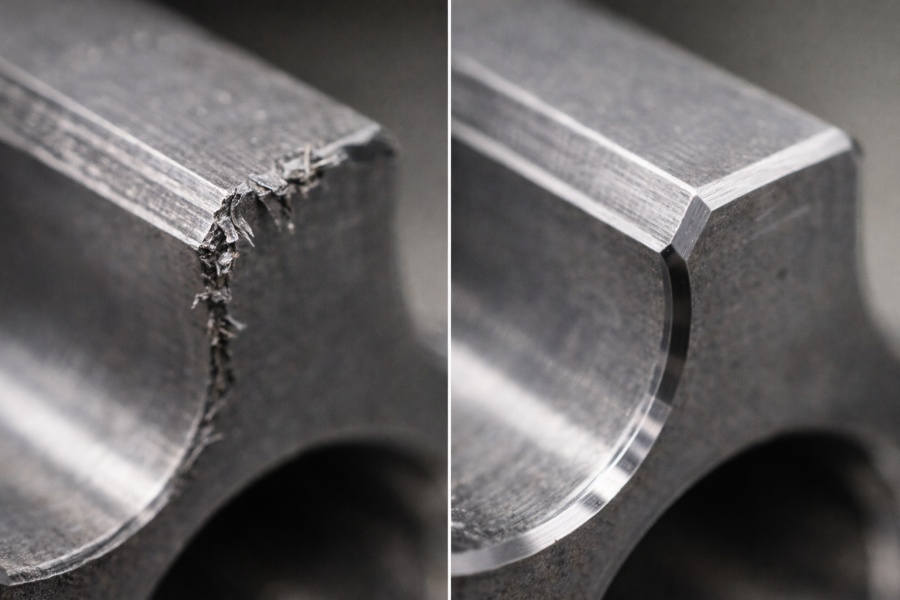

- Bavures sur les bords des rainures → joints coupés lors de l'assemblage, bagues qui ne s'adaptent pas, contamination cachée

- Incohérence dans l'inspection → les pièces sont conformes sur le plan dimensionnel, mais ne fonctionnent pas correctement lors de l'assemblage

Une bonne rainurage des métaux ne repose pas sur un “ paramètre parfait ”, mais sur un contrôle reproductible de ces six variables dans des conditions de production réelles.

4) Matériau × Application (Tableau d'ingénierie légère)

| Matériel | Applications typiques du rainurage des métaux | Ce qu'il faut surveiller dans le rainurage CNC | Approche HDProto |

|---|---|---|---|

| Aluminium 6061 | canaux, boîtiers, rainures de rétention de la lumière | bord relevé, bavures, copeaux longs et filandreux | inserts tranchants, liquide de refroidissement stable, ébavurage standard |

| Aluminium 7075 | rainures structurelles dans les chemins de charge | écaillage des bords, sensibilité de la finition | entrée conservatrice, serrage rigide |

| Acier inoxydable 304/316 | rainures d'étanchéité, environnements corrosifs | chaleur, écrouissage, usure des outils | stratégie contrôlée, priorité au liquide de refroidissement |

| Acier au carbone (par exemple, 1045) | arbres, rainures annulaires, retenue mécanique | bavure + pression de l'outil, uniformité de la finition | stratégie multi-passes, conditionnement des bords |

| Titane | composants de haute résistance de type aérospatial | concentration thermique, usure des outils, broutage | éviter les frottements, engagement stable, fixation solide |

| Laiton | petites rainures de précision, raccords | Les bavures restent importantes même si les copeaux sont plus faciles à éliminer. | finition stable, contrôle constant des bords |

5) Types de rainures qui déterminent les devis CNC réels (et ce qui importe pour chacun)

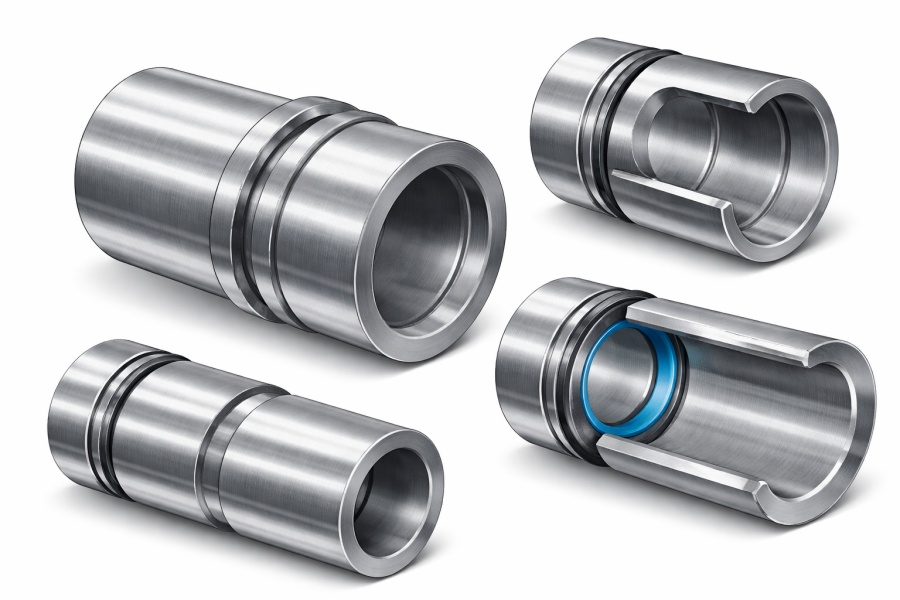

Rainurage externe (usinage de rainures extérieures)

Courant pour les bagues de retenue et les sièges d'étanchéité sur les arbres. Le succès dépend de la rigidité et du contrôle des copeaux. Nous minimisons le porte-à-faux de l'outil et utilisons souvent des stratégies multi-passes prévisibles lorsque la largeur ou la profondeur de la rainure est importante.

Rainurage interne (usinage de rainures ID)

Le rainurage interne présente un risque plus élevé : les outils fins à l'intérieur d'un alésage favorisent les vibrations et rendent l'évacuation des copeaux plus difficile. Pour maintenir la stabilité, nous privilégions la rigidité de l'outil, conservons une portée courte et appliquons des stratégies qui évitent le soudage des copeaux et l'accumulation de chaleur.

Rainurage de face

Les rainures frontales sont souvent utilisées dans les interfaces d'étanchéité et les assemblages rotatifs. La concentricité et la finition uniforme de la surface sur tout le pourtour de la bague sont essentielles.

Usinage de rainures pour joints toriques

Les rainures pour joints toriques sont intransigeantes. Une petite bavure peut couper un élastomère pendant l'assemblage, et un léger écart géométrique peut entraîner des fuites. La géométrie de la rainure, l'état des bords et la finition doivent être contrôlés comme un seul et même système.

Rainures de séparation / de découpe

Ces opérations déterminent souvent la longueur finale et l'état des bords. Le contrôle des bavures et de la stabilité des outils a une incidence directe sur l'assemblage et la finition en aval.

Rainures de contre-dépouille / de dégagement

Ils réduisent les interférences et protègent les éléments critiques (filetages, épaulements, ajustements). L'objectif est d'obtenir un jeu fonctionnel sans créer de concentration de contraintes inutile.

6) Ce qu'il faut préciser pour obtenir un rainurage fiable du métal (et ce qu'il ne faut pas forcer)

Si vous souhaitez obtenir des rainures métalliques uniformes de la part d'un fournisseur, précisez les résultats attendus et les critères d'inspection, plutôt que des paramètres arbitraires.

Ce qui aide (impact élevé sur la qualité + l'assemblage) :

- Tolérance de largeur/profondeur de rainure

- Exigence relative à l'état des bords (bord cassé / sans bavure)

- Exigences relatives à la finition de surface en cas d'étanchéité

- Matériau et état de dureté

- Désignations standard (rainure pour joint torique standard, bague de retenue standard)

- Méthode d'inspection prévue (jauges à broches, comparateur optique, stratégie CMM)

Ce qui n'aide généralement pas :

- Imposer un SFM/alimentation fixe sans tenir compte de la géométrie de l'insert, du liquide de refroidissement et de la dynamique de la machine.

Chez HDProto, nous définissons une stratégie d'usinage des rainures en fonction du matériau, de la fonction des rainures, des limites de rigidité et des objectifs de contrôle des copeaux, puis nous la validons par des mesures et des contrôles fonctionnels.

7) Liste de contrôle RFQ : envoyez-la à votre fournisseur (copier/coller)

- Matériau et état de la pièce (traitement thermique ? dureté ?)

- Type de rainure (diamètre extérieur / diamètre intérieur / face / joint torique / rainure annulaire / relief)

- Dimensions et tolérances des rainures (largeur, profondeur, emplacement)

- Exigences relatives aux bords (absence de bavures, valeur de rupture des bords ou chanfrein/rayon spécifique)

- Exigences relatives à la finition dans les zones d'étanchéité (le cas échéant)

- Quantité et prévisions de volume futur

- Ensemble de fichiers : STEP/IGES + dessin PDF + toutes les notes GD&T

- Attentes relatives au plan d'inspection (points CMM, calibre go/no-go, test d'ajustement de la bague, etc.)

Expert en fabrication CNC avec plus de 15 ans d'expérience. William aide les équipes d'ingénieurs à transformer les prototypes en pièces de production stables grâce à l'optimisation DFM, à la planification des tolérances, à la sélection des stratégies d'usinage et au contrôle de qualité axé sur l'inspection.

william@hdproto.comPour toute pièce usinée par CNC - qu'il s'agisse d'arbres, de boîtiers, de supports, de collecteurs ou de composants structurels - la base d'une fabrication fiable commence par une géométrie propre, des points de référence bien définis et des caractéristiques favorables à l'usinage qui minimisent les risques de re-serrage.

Nous prenons en charge les tolérances liées à la fonction (jusqu'à ±0,01 mm si nécessaire) et proposons des options d'inspection complètes, notamment des rapports CMM, des jauges de filetage et des vérifications de la finition de surface, afin de garantir la répétabilité du prototype à la production.

CONTACTEZ NOTRE EXPERT DÈS MAINTENANTÉtude de cas n° 1 : rainure d'anneau de retenue qui a cessé de présenter des défaillances lors de l'assemblage

Client : NordMotion Automation GmbH (Allemagne)

Ingénieur : Daniel Kovács, ingénieur qualité

NordMotion a rencontré des problèmes d'assemblage intermittents : les bagues de retenue ne s'ajustaient pas correctement sur l'arbre du moteur lors de l'assemblage final. Daniel a signalé que la variation de largeur de la rainure était faible sur le papier, mais que la bague restait “ coincée ” et nécessitait une force manuelle.

Contribution de HDProto :

- Nous avons examiné l'état des bords des rainures et avons confirmé que le problème ne concernait pas uniquement la largeur, mais également la présence de bavures et un léger roulement des bords causé par une formation instable des copeaux.

- Nous avons revu la stratégie de rainurage afin d'améliorer le bris des copeaux et avons ajouté une étape contrôlée de conditionnement des arêtes, définie comme un ébavurage fonctionnel.

- Nous avons aligné l'inspection sur la fonction en combinant des contrôles dimensionnels avec une méthode de vérification de la mise en place de la bague.

Résultat : Le positionnement des bagues est devenu régulier, les retouches d'assemblage ont diminué et les plaintes concernant la chaîne de production ont cessé.

Étude de cas n° 2 : Stabilité de la rainure du joint torique pour un collecteur de fluide

Client : Axion Robotics Pte. Ltd. (Singapour)

Ingénieur : Rachel Lin, ingénieure en mécanique

Axion Robotics a été confrontée à des problèmes de microfuites sur un collecteur de fluide en aluminium. Rachel soupçonnait une variation de la profondeur des rainures d'un lot à l'autre et une finition de surface irrégulière à l'intérieur de la rainure du joint torique.

Contribution de HDProto :

- Nous avons stabilisé la géométrie des rainures grâce à une approche dédiée à la passe de finition et à une surveillance plus stricte de l'usure des outils.

- Nous avons amélioré l'évacuation des copeaux afin d'éviter les rayures sur les parois à l'intérieur de la rainure.

- Nous avons normalisé les points d'inspection et vérifié l'état de surface spécifiquement au niveau de l'interface d'étanchéité.

Résultat : Les échecs aux tests de pression ont fortement diminué, et le client a passé de nouvelles commandes.

FAQ : Rainurage des métaux et usinage CNC des rainures

1) Qu'est-ce que le rainurage des métaux dans l'usinage ?

Le rainurage des métaux est le processus qui consiste à usiner un canal ou un évidement contrôlé dans une pièce métallique afin d'obtenir une fonction spécifique, telle que l'étanchéité (rainure pour joint torique), la retenue (rainure pour bague de retenue), le dégagement (décharge/contre-dépouille) ou le contrôle des fluides (rainures pour huile/ventilation). Dans l'usinage CNC des rainures, la rainure est traitée comme une caractéristique fonctionnelle avec une géométrie, un état des bords et des exigences d'inspection définis.

2) Quelle est la différence entre le rainurage externe (OD) et le rainurage interne (ID) ?

Le rainurage OD est effectué sur le diamètre extérieur d'une pièce cylindrique et est généralement plus stable car les outils ont une meilleure rigidité et l'évacuation des copeaux est plus facile. Le rainurage ID s'effectue à l'intérieur d'un alésage, où les outils sont plus fins, la portée est plus longue, le risque de vibration est plus élevé et l'évacuation des copeaux devient plus difficile. La stabilité du processus et le choix des outils sont donc plus critiques.

3) Pourquoi les rainures échouent-elles lors de l'assemblage même lorsque les dimensions sont “ conformes ” ?

En effet, la fonction de la rainure ne dépend pas uniquement de sa largeur et de sa profondeur. Des bavures, des bords roulés, une finition de surface irrégulière dans la zone d'étanchéité ou une méthode de mesure qui ne reflète pas la surface fonctionnelle réelle peuvent entraîner le blocage des bagues ou des fuites au niveau des joints. L'usinage des rainures doit être vérifié par une inspection axée sur la fonction, et pas uniquement à l'aide d'un pied à coulisse.

4) Quelle est la cause la plus fréquente des fuites dans l'usinage des rainures pour joints toriques ?

Deux causes courantes sont (1) les bavures ou les arêtes vives qui endommagent l'élastomère lors de l'assemblage, et (2) la dérive géométrique de la rainure (largeur/profondeur/rayon) qui modifie la compression. La finition de surface à l'intérieur de la zone d'étanchéité est également importante : les rayures ou une mauvaise finition peuvent devenir des voies de fuite sous pression.

5) Dois-je préciser la vitesse de coupe et la vitesse d'avance dans ma demande de devis ?

En général, non. À moins de contrôler entièrement la géométrie de l'outil, l'alimentation en liquide de refroidissement et la rigidité de la machine, les vitesses/avances fixes peuvent réduire la stabilité. Il est plus efficace de spécifier des contrôles de résultat : tolérances, état des bords, exigences de finition (en cas d'étanchéité), état des matériaux et attentes en matière d'inspection.

6) Quelles tolérances HDProto peut-il respecter pour les rainures CNC ?

Sur les pièces appropriées avec des données de référence stables et un plan d'inspection défini, HDProto peut généralement atteindre réduire la tolérance à 0,005 mm et tolérance de fraisage jusqu'à 0,01 mm, en fonction du matériau, du type de rainure, de la géométrie et de la méthode de mesure. Pour les rainures critiques, nous recommandons de confirmer les exigences fonctionnelles (joint/bague/jeu) dès le début afin que le processus et l'inspection correspondent au cas d'utilisation réel.

Quand choisir HDProto pour les travaux de rainurage du métal

Si vous recherchez des rainures métalliques pour des pièces tournées CNC ou des boîtiers usinés CNC, vous vous souciez généralement de la répétabilité, des délais de livraison et de l'absence de “ surprises ” lors de l'assemblage.

HDProto prend en charge :

- Rainurage sur tour CNC et fonctions de tournage complexes

- Fraisage CNC de rainures, canaux et poches

- Faible quantité minimale de commande + prototypage rapide

- Fabrication avec tolérances serrées (tournage jusqu'à 0,005 mm ; fraisage jusqu'à 0,01 mm sur les pièces appropriées)

- Normes cohérentes de finition et d'ébavurage pour les rainures d'étanchéité/de retenue

Site web: https://hdproto.comcom

E-mail: sales@hdproto.com