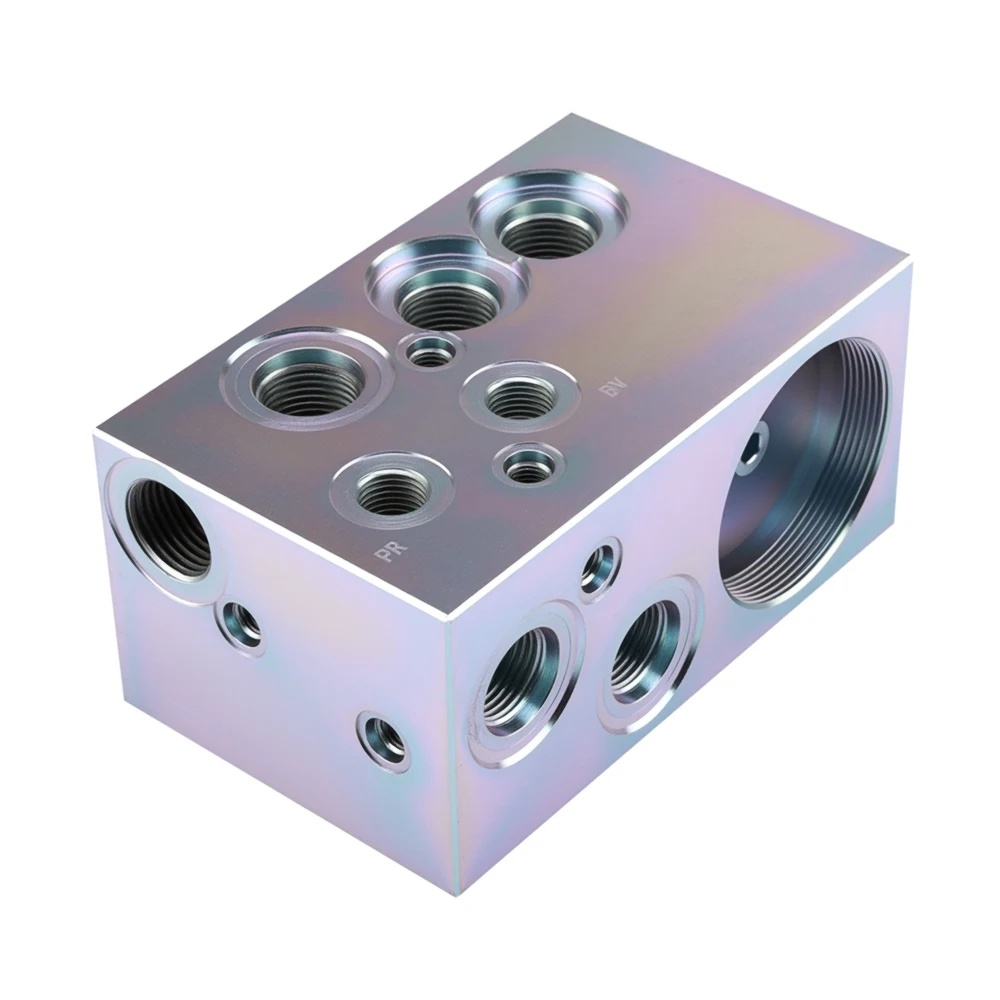

Un bloc collecteur semble simple : il s'agit simplement d'un bloc rectangulaire doté d'orifices et de passages percés. En réalité, c'est un “ contrôleur de trafic ” résistant à la pression pour les fluides, l'air, le vide ou la graisse. Lorsqu'il est bien usiné, les systèmes fonctionnent de manière propre, stable et sans fuite. Lorsqu'il est mal usiné, les symptômes peuvent être brutaux : perte de pression mystérieuse, comportement intermittent des vannes, contamination et fuites qui n'apparaissent qu'après quelques cycles thermiques.

Ce guide explique l'usinage des blocs collecteurs d'un point de vue purement technique : comment réfléchir à la conception, à la stratégie d'usinage, à l'étanchéité, à l'ébavurage, au nettoyage et à l'inspection afin que votre collecteur fonctionne de manière fiable dans des conditions réelles.

Qu'est-ce qu'un bloc collecteur et pourquoi est-il important ?

UN bloc de distribution est un composant usiné qui achemine le flux entre les pompes, les vannes, les actionneurs, les capteurs et les réservoirs. Au lieu d'utiliser de nombreux raccords et tuyaux, un collecteur intègre des passages et des orifices dans une seule pièce compacte. Les avantages sont évidents : moins de points de fuite, un conditionnement plus compact, un assemblage plus rapide, mais les risques sont également plus élevés, car un seul défaut interne peut affecter l'ensemble du système.

Contrairement à de nombreuses pièces où l'aspect esthétique prime, les blocs collecteurs sont jugés sur leurs performances fonctionnelles : débit stable, étanchéité constante et passages internes propres. Le processus d'usinage doit donner la priorité à ces performances, et ne pas se contenter de respecter les dimensions de base.

Types courants de blocs collecteurs (hydrauliques, pneumatiques, à air, à vide, à graisse)

Différents fluides créent différents modes de défaillance. Connaître l'application dès le début permettra de guider le choix des matériaux, les normes des ports, la conception des joints et les méthodes d'inspection.

Bloc de distribution hydraulique

Haute pression, sensibilité à la contamination par l'huile et cycles thermiques. Le contrôle des bavures, la qualité de la surface d'étanchéité et le nettoyage sont essentiels.

Bloc de distribution pneumatique

Pression plus faible, mais fréquence de cycle souvent plus élevée. Les petites fuites sont courantes et peuvent être difficiles à diagnostiquer. La qualité du filetage des orifices et l'intégrité des rainures des joints toriques sont importantes.

Bloc de distribution d'air

Utilisé pour la distribution et l'équilibrage. La fluidité du passage et la géométrie constante des orifices sont plus importantes que des tolérances ultra-serrées partout.

Bloc collecteur à vide

Une étanchéité parfaite est essentielle. De minuscules bavures, rayures ou porosités peuvent entraîner de réelles fuites de vide, même lorsque la pièce semble parfaite.

Bloc de distribution de graisse

Sensible au colmatage. Les copeaux ou bavures internes peuvent migrer et obstruer les canaux, entraînant une lubrification inégale et l'usure de l'équipement.

Règles de conception des blocs collecteurs que les ingénieurs doivent définir dès le début

De nombreux problèmes complexes apparaissent dès la phase de conception, non pas parce que celle-ci est “ mauvaise ”, mais parce que les plans ne communiquent pas les informations essentielles. Les meilleurs résultats sont obtenus lorsque l'intention de conception est claire.

Disposition des ports, chemins d'écoulement et perte de charge

Un collecteur n'est pas simplement un ensemble de “ trous reliés entre eux ”. L'emplacement des orifices et le tracé des passages ont une incidence sur la chute de pression, l'équilibre du débit et le temps de réponse. Des transitions brusques, des nervures minces ou des intersections transversales mal conçues peuvent créer des turbulences ou piéger des débris.

Si les performances sont sensibles, il est utile d'identifier les chemins d'écoulement critiques. Ces passages peuvent nécessiter des transitions plus fluides, une stratégie de perçage plus contrôlée ou une vérification supplémentaire du nettoyage.

Normes de filetage et méthodes d'étanchéité (joint torique, joint plat, NPT/BSPP)

Avant de finaliser les ports, décidez comment le système sera scellé.

Les raccords à joint torique et les joints d'étanchéité sont généralement plus reproductibles et plus faciles à entretenir. Les filetages coniques peuvent fonctionner, mais ils sont plus sensibles aux variations d'usinage et aux techniques d'assemblage. Si votre collecteur utilise des normes mixtes (par exemple, BSPP + ORB + NPT sur différentes interfaces), documentez-le clairement. La “ confusion des filetages ” est une cause fréquente de fuites sur le terrain.

Il est également judicieux de signaler tous les orifices qui doivent rester exempts de bavures à l'entrée et aux intersections internes, en particulier lorsque les joints et les sièges sont sensibles.

Repères, planéité et voies de fuite

Les blocs collecteurs sont souvent équipés de vannes, de plaques, de capteurs ou de sous-ensembles. Les faces d'étanchéité et les faces de montage doivent être reliées à un système de référence qui garantit la fiabilité de l'assemblage.

La planéité et le parallélisme des faces d'étanchéité ne sont pas des exigences esthétiques : ils déterminent si les joints toriques et les joints d'étanchéité seront soumis à une charge uniforme. Un collecteur peut passer les contrôles dimensionnels de base et pourtant présenter des défaillances en service si une face d'étanchéité présente une légère ondulation, des marques d'outils dans le mauvais sens ou une bavure près d'une rainure.

Processus d'usinage CNC pour blocs de collecteurs

Un bloc collecteur peut sembler simple sur le papier, mais difficile à produire. La différence entre le succès et la frustration réside souvent dans la stratégie de perçage, le contrôle des bavures et la rigueur du nettoyage.

Stratégie de perçage, de perçage croisé, d'alésage et d'ébavurage

Les passages percés transversalement constituent le cœur de la plupart des blocs collecteurs, mais aussi le plus grand risque. Chaque intersection est susceptible de former des bavures, et chaque bavure est susceptible d'entraîner une contamination ou une restriction du débit.

Un plan solide comprend généralement :

- Séquence de forage conçue pour réduire la taille des bavures aux intersections

- Sélection d'outils appropriés pour les trous profonds et les trous transversaux

- Alésage là où cela est nécessaire pour des interfaces de soupapes de précision ou des ajustements critiques

- Un processus interne défini d'ébavurage (et non “ ébavurer selon les besoins ”)

- Étapes de vérification pour les géométries à haut risque (par exemple, contrôles par endoscope des passages critiques)

L'objectif n'est pas seulement d'éviter les arêtes vives, mais aussi les éclats ou les bavures susceptibles de se détacher.

Finition de surface pour faces d'étanchéité

Les faces d'étanchéité méritent une approche d'usinage spécifique. Une face peut être plane mais néanmoins présenter une mauvaise étanchéité si la finition de surface n'est pas adaptée à la méthode d'étanchéité ou si les marques d'usinage sont orientées de manière à favoriser les fuites.

Pour les faces de montage des vannes et les interfaces des joints/joints toriques, les exigences en matière de finition de surface doivent correspondre au type de joint, à la plage de pression et aux cycles de démontage prévus. Si l'assemblage repose sur une compression constante, la qualité de la face est une exigence de performance et non une exigence esthétique.

Nettoyage et contrôle de la contamination

La qualité d'un bloc collecteur dépend de la propreté de son intérieur. Même un bloc parfaitement usiné peut tomber en panne si des copeaux restent à l'intérieur et migrent ensuite vers les soupapes, ou si la contamination lors de l'assemblage endommage les joints.

Un véritable plan de nettoyage comprend généralement :

- Étapes d'évacuation des copeaux pendant l'usinage

- Nettoyage interne final à l'aide de méthodes validées

- Séchage qui empêche les résidus et la corrosion

- Emballage qui maintient les ports et les passages propres jusqu'à l'assemblage

- Documentation lorsque l'application est sensible à la contamination

Pour les applications hydrauliques et sous vide, la propreté interne doit être considérée comme faisant partie intégrante du processus de fabrication, et non comme une étape supplémentaire après coup.

Expert en fabrication CNC avec plus de 15 ans d'expérience. William aide les équipes d'ingénieurs à transformer les prototypes en pièces de production stables grâce à l'optimisation DFM, à la planification des tolérances, à la sélection des stratégies d'usinage et au contrôle de qualité axé sur l'inspection.

william@hdproto.comPour toute pièce usinée par CNC - qu'il s'agisse d'arbres, de boîtiers, de supports, de collecteurs ou de composants structurels - la base d'une fabrication fiable commence par une géométrie propre, des points de référence bien définis et des caractéristiques favorables à l'usinage qui minimisent les risques de re-serrage.

Nous prenons en charge les tolérances liées à la fonction (jusqu'à ±0,01 mm si nécessaire) et proposons des options d'inspection complètes, notamment des rapports CMM, des jauges de filetage et des vérifications de la finition de surface, afin de garantir la répétabilité du prototype à la production.

CONTACTEZ NOTRE EXPERT DÈS MAINTENANTInspection et documentation (CMM, jauges filetées, tests d'étanchéité)

Un bon plan d'inspection des collecteurs combine la vérification dimensionnelle et le contrôle des risques fonctionnels.

Les éléments d'inspection types comprennent :

- Vérification du calibre des filetages sur tous les ports critiques

- Contrôles basés sur des données pour vérifier la planéité, le parallélisme et la précision de positionnement lorsque l'étanchéité et le montage sont importants

- Mesure CMM pour des collecteurs complexes présentant plusieurs surfaces critiques ou des exigences GD&T strictes

- Test d'étanchéité facultatif lorsque l'application l'exige (chute de pression, test à bulles ou autres méthodes appropriées)

- Documentation des processus afin de garantir la répétabilité entre les lots

Si votre bloc collecteur fait partie d'un système réglementé ou d'un équipement critique, les rapports d'inspection permettent de protéger les équipes d'ingénierie et d'approvisionnement contre les défaillances répétées.

Quand choisir l'aluminium, l'acier ou l'inox ?

Le choix des matériaux ne se résume pas à une question de coût. Il influe sur les propriétés d'étanchéité, la résistance à la corrosion, la solidité, le poids et l'usinabilité.

Aluminium

Idéal pour le poids, la vitesse d'usinage et de nombreux collecteurs pneumatiques/à air. Également courant dans les collecteurs hydrauliques lorsqu'il est correctement conçu et protégé. Surveillez la corrosion en fonction de l'environnement et des fluides.

Acier

Utile pour une résistance mécanique ou une résistance à l'usure accrues. Souvent choisi pour des applications hydrauliques spécifiques où la durabilité est essentielle.

Acier inoxydable

Une bonne option pour les environnements corrosifs, les régimes de nettoyage rigoureux ou les exigences de compatibilité avec les fluides. Plus difficile à usiner que l'aluminium, mais cela en vaut la peine lorsque le risque de corrosion ou de contamination est élevé.

Le choix d'un matériau inadapté peut entraîner des problèmes à long terme qu'aucun réglage de tolérance ne peut résoudre, en particulier dans les environnements corrosifs ou à haute température.

Demandez une révision DFM pour votre bloc collecteur

Les blocs collecteurs récompensent une fabrication soignée. De petites décisions (séquence de perçage, accès à l'ébavurage interne, stratégie d'étanchéité des faces et vérification du nettoyage) déterminent souvent si un système fonctionne correctement ou s'il devient un problème de maintenance récurrent.

Si vous développez un nouveau modèle ou rencontrez des problèmes de fuite, de contamination ou d'assemblage irrégulier, un bref examen DFM peut vous éviter des semaines de retouches.

Envoyez-nous votre fichier STEP et vos exigences clés, et nous vous aiderons à identifier les caractéristiques les plus risquées avant que vous ne vous engagiez dans la production.

FAQ : Quelles informations dois-je envoyer pour obtenir un devis pour un bloc-collecteur ?

Envoyez le fichier STEP + dessin, plage de pression, fluide (huile/air/vide/graisse), spécifications du port/filetage, méthode d'étanchéité et toute tolérance critique en matière de planéité ou de positionnement.

FAQ : Quelles sont les tolérances habituelles pour les blocs multiportés ?

La plupart des ports et des faces peuvent être soumis à des tolérances fonctionnelles. Les faces d'étanchéité et les références critiques nécessitent souvent un contrôle plus strict, tandis que les passages d'écoulement peuvent être moins stricts si la perte de charge est acceptable.

FAQ : Comment éviter les bavures internes dans les passages percés en croix ?

Utilisez un plan d'ébavurage lié à la séquence de perçage, à l'accès aux outils et à l'inspection. Pour les passages critiques, ajoutez des contrôles à l'aide d'un endoscope et des étapes de nettoyage validées.

Obtenez votre devis d'usinage CNC pour blocs collecteurs dans les 24 heures

Notre équipe d'ingénieurs ne se contente pas de “ fabriquer selon les plans ” : nous analysons vos fichiers STEP afin d'identifier les points de fuite potentiels et d'optimiser les ports. Veuillez télécharger vos exigences ci-dessous pour obtenir un bloc de citations multiples, y compris un Examen DFM gratuit. Nous sommes spécialisés dans les applications hydrauliques et pneumatiques haute pression avec garantie zéro fuite.