A engenharia moderna está se desenvolvendo mais rápido do que nunca, e a jornada de um conceito digital a uma peça tangível de alto desempenho é repleta de decisões críticas. Nenhuma é mais fundamental do que a escolha do material. Para a usinagem por controle numérico computadorizado (CNC), um processo reconhecido por sua precisão e versatilidade, o material selecionado determina não apenas a resistência, o peso e a durabilidade do componente final, mas também a eficiência e o custo de todo o ciclo de produção.

Seja você esteja desenvolvendo um sistema leve componentes aeroespaciais, Seja para fabricar peças usinadas de alta precisão, máquinas industriais robustas ou dispositivos médicos sofisticados, compreender as características distintas de diferentes metais é fundamental. O alumínio e o aço destacam-se como duas das opções mais populares e versáteis para peças usinadas, embora suas propriedades sejam completamente diferentes.

Este guia oferece uma análise aprofundada das vantagens exclusivas do alumínio e do aço usinados por CNC, ajudando você a determinar qual material é o mais adequado para garantir que suas peças não sejam apenas fabricadas, mas projetadas para um excelente desempenho.

O campeão da leveza: a defesa do alumínio usinado por CNC

Quando um projeto exige uma combinação de baixo peso, resistência significativa e excelente resistência à corrosão, as ligas de alumínio são frequentemente a escolha inigualável. A excepcional usinabilidade e condutividade térmica do alumínio garantiram seu lugar como material fundamental nas indústrias aeroespacial, automotiva, robótica e de eletrônicos de consumo de alto desempenho.

Principais características e vantagens:

- Excelente relação resistência/peso: Essa é a característica mais celebrada do alumínio. Ele permite a criação de componentes fortes e rígidos que são significativamente mais leves do que seus equivalentes em aço. Isso é fundamental para melhorar a eficiência de combustível em veículos e aeronaves, e para possibilitar movimentos mais rápidos e ágeis em sistemas de automação.

- Resistência superior à corrosão: O alumínio forma naturalmente uma camada de óxido protetora e passiva em sua superfície, que o protege da oxidação e da corrosão na maioria dos ambientes. Essa resistência inerente pode ser significativamente aprimorada por meio de tratamentos de superfície.

- Alta condutividade térmica e elétrica: O alumínio é um excelente condutor de calor e eletricidade, o que o torna um material ideal para aplicações que exigem gerenciamento térmico eficiente, como dissipadores de calor, gabinetes eletrônicos e componentes de computador.

- Usinabilidade excepcional: O alumínio é mais macio e mais fácil de cortar do que o aço, o que se traduz em tempos de usinagem mais rápidos, menor desgaste das ferramentas e custos de fabricação mais baixos. Isso o torna perfeito para prototipagem rápida e produção em larga escala.

Ligas metálicas comuns e suas aplicações:

- Alumínio 6061: Frequentemente chamada de liga "coringa", a 6061 oferece uma ótima combinação de resistência, resistência à corrosão e usinabilidade. É amplamente utilizada em componentes estruturais, painéis eletrônicos e peças de máquinas.

- Alumínio 7075: Conhecida por sua resistência semelhante à do aço, essa liga de alto desempenho é uma das favoritas nas indústrias aeroespacial e de defesa para peças estruturais altamente solicitadas e componentes críticos.

Opções de acabamento para peças de alumínio:

A versatilidade do alumínio estende-se às suas opções de acabamento. Anodização É um processo eletroquímico popular que aumenta a espessura da camada de óxido natural, melhorando drasticamente a dureza, a resistência ao desgaste e a proteção contra corrosão, além de permitir uma variedade de acabamentos em cores vibrantes. Outras opções incluem jateamento com microesferas para um acabamento fosco uniforme, polimento para uma aparência espelhada e pintura eletrostática a pó para uma camada protetora durável.

Aplicações ideais: Componentes de aeronaves, estruturas de drones, peças para redução de peso na indústria automotiva, robótica, invólucros de dispositivos médicos e carcaças de eletrônicos de consumo.

A força inabalável: o poder do aço usinado por CNC

Quando resistência absoluta, dureza e durabilidade são imprescindíveis, o aço permanece o rei indiscutível. Sua vasta gama de ligas — desde os versáteis aços carbono até os aços inoxidáveis resistentes à corrosão — permite que os engenheiros adaptem suas propriedades para os ambientes industriais mais exigentes, onde a falha não é uma opção.

Principais características e vantagens:

- Força e dureza incomparáveis: O aço oferece resistência à tração e dureza excepcionais, permitindo que ele suporte cargas extremas, impactos fortes e desgaste abrasivo. Isso o torna essencial para componentes em máquinas pesadas, ferramentas industriais e sistemas de transmissão automotivos.

- Durabilidade e resistência à fadiga excepcionais: Os componentes de aço mantêm sua integridade estrutural por longos períodos de uso sob alta tensão, oferecendo resistência superior à fadiga. Essa longevidade é crucial para peças que são fundamentais para a confiabilidade de um sistema.

- Relação custo-benefício para resistência: Para aplicações em que o peso não é a principal preocupação, o aço geralmente oferece a melhor relação custo-benefício, tornando-se uma escolha econômica para peças estruturais e de alto desgaste.

- Versatilidade através do tratamento térmico: Uma das maiores vantagens do aço é a capacidade de ter suas propriedades mecânicas profundamente alteradas por meio de tratamento térmico. Processos como têmpera, revenimento e recozimento podem ser usados para controlar com precisão sua dureza, tenacidade e ductilidade, atendendo a requisitos funcionais específicos.

Graus de dificuldade comuns e suas aplicações:

- Aços carbono (ex.: 1018, 1045): Valorizados por sua resistência e custo-benefício, são utilizados em máquinas em geral, peças estruturais e acessórios.

- Aços inoxidáveis (ex.: 304, 316): Oferecendo excelente resistência à corrosão, são ideais para instrumentos médicos, equipamentos de processamento de alimentos e aplicações marítimas.

- Aços para ferramentas (ex.: A2, D2): Após o tratamento térmico, esses materiais são excepcionalmente duros e resistentes ao desgaste, tornando-os perfeitos para a fabricação de matrizes, moldes e ferramentas de corte.

Pós-processamento avançado para aço:

Além da usinagem padrão, os componentes de aço frequentemente passam por diversos processos. tratamento térmico Para melhorar o desempenho, o material pode ser endurecido para resistir ao desgaste, melhorar sua estabilidade dimensional ou aumentar sua tenacidade para evitar fraturas. Tratamentos de superfície, como revestimento de óxido preto ou niquelagem, podem ser aplicados para aprimorar ainda mais a resistência à corrosão e a aparência.

Aplicações ideais: Engrenagens e eixos para máquinas pesadas, componentes de motores e transmissões, moldes e dispositivos industriais e equipamentos de defesa.

O Processo: Do Projeto Digital ao Componente Finalizado

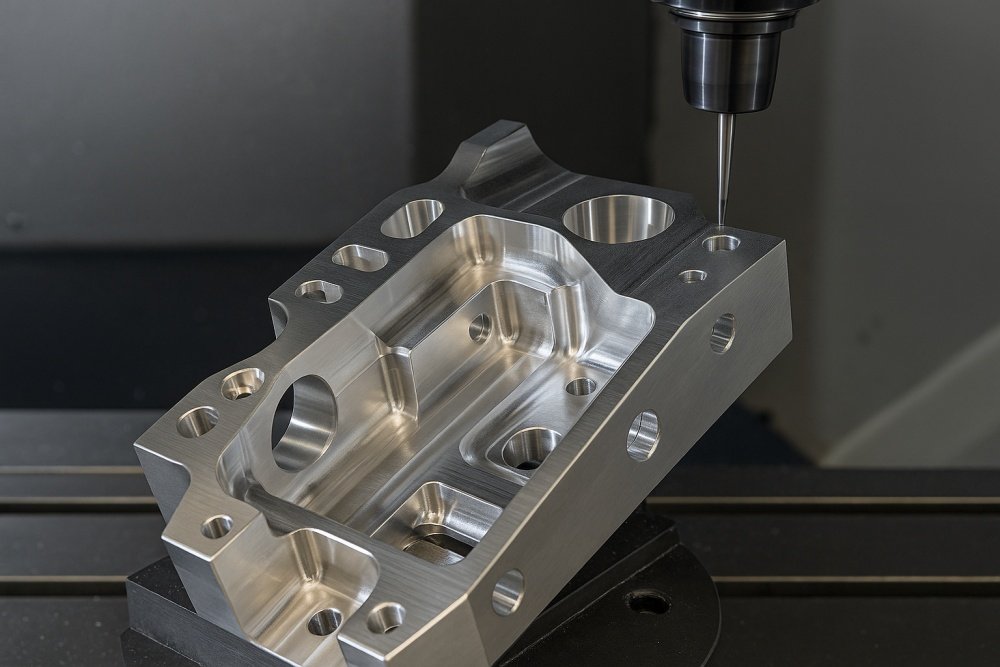

Independentemente do material escolhido, transformar um projeto em uma peça acabada de alta qualidade envolve um processo de produção meticuloso, centrado na precisão.

- Revisão de Projeto (DFM): O processo começa com uma análise de Design para Fabricação do CAD arquivos para garantir que o projeto seja otimizado em termos de eficiência e custo-benefício.

- Seleção de materiais: Com base nos requisitos específicos da aplicação, seleciona-se o tipo de alumínio ou aço mais adequado e inspeciona-se sua qualidade.

- Programação de precisão: Programadores experientes utilizam software CAM para gerar os percursos de ferramentas ideais para máquinas CNC avançadas de 3, 4 ou 5 eixos.

- Usinagem de alta precisão: A peça é usinada de acordo com especificações exatas, com equipamentos modernos capazes de atingir tolerâncias tão rigorosas quanto ±0,01 mm (±0,0004″).

- Acabamento e pós-processamento: As peças usinadas passam por quaisquer operações secundárias necessárias, como rebarbação, acabamento superficial ou tratamento térmico.

- Inspeção de qualidade rigorosa: Cada componente é minuciosamente inspecionado utilizando equipamentos de metrologia avançados, como máquinas de medição por coordenadas (MMCs), para garantir que atenda a todos os requisitos dimensionais e funcionais antes da entrega.

Conclusão: Fazendo a escolha certa para o seu projeto

A escolha entre alumínio e aço não se resume a qual material é melhor, mas sim a qual é o mais adequado para a aplicação.

- Escolher alumínio quando suas principais preocupações são Baixo peso, resistência à corrosão e condutividade térmica. É a escolha moderna para velocidade, agilidade e eficiência.

- Escolher aço quando você precisar resistência, dureza, resistência ao desgaste e durabilidade intransigentes. Em ambientes exigentes.

Ao entender as principais vantagens e desvantagens desses dois materiais notáveis, você pode garantir que seu próximo projeto de usinagem CNC seja construído sobre uma base de excelência, pronto para atender e superar as expectativas de desempenho.