A dobra de chapas metálicas representa um dos processos mais críticos de união e acabamento de bordas na fabricação moderna. Essa técnica sofisticada, que envolve dobrar as bordas das chapas metálicas sobre si mesmas ou sobre outros componentes, evoluiu significativamente com a integração da tecnologia de controle numérico computadorizado (CNC). Compreender as nuances das operações de dobra, desde a seleção de ferramentas até a integração da máquina, pode impactar drasticamente a qualidade do produto e a eficiência da fabricação.

A Evolução da Bainha na Manufatura

Os processos tradicionais de rebarbação dependiam muito da operação manual e de ferramentas simples de prensa dobradeira. No entanto, a demanda da indústria automotiva por precisão e consistência impulsionou um avanço tecnológico significativo. Os fabricantes modernos agora enfrentam desafios complexos: reduzir os tempos de ciclo, mantendo a precisão dimensional, alcançar uma qualidade de borda consistente em lotes de produção de alto volume e gerenciar o delicado equilíbrio entre as propriedades do material e as forças de conformação.

A transição da bainha manual para a bainha automatizada mudou fundamentalmente a forma como os engenheiros abordam o projeto de peças e o planejamento da produção. Enquanto antes os operadores dependiam da experiência e da intuição para obter a formação adequada da bainha, os processos atuais exigem o controle preciso de múltiplas variáveis simultaneamente.

Entendendo a tecnologia das máquinas de bainha

Uma máquina de rebarbar chapas metálicas incorpora diversos sistemas sofisticados que trabalham em harmonia. O mecanismo de conformação principal geralmente consiste em atuadores hidráulicos ou servoelétricos que fornecem aplicação de força controlada. Esses sistemas devem fornecer pressão consistente, adaptando-se às variações na espessura e nas propriedades do material.

As modernas máquinas de rebarbação integram tecnologia de sensores avançada para monitorar o processo de conformação em tempo real. Sistemas de feedback de força detectam variações na resposta do material, permitindo o ajuste automático dos parâmetros de conformação. Sensores de posição garantem o posicionamento preciso da ferramenta, fundamental para atingir as tolerâncias rigorosas exigidas em aplicações automotivas e aeroespaciais.

Os sistemas de controle que regem essas máquinas tornaram-se cada vez mais sofisticados. Em vez de simples operações de ligar/desligar, os equipamentos de rebarbação modernos empregam algoritmos complexos que otimizam as sequências de conformação com base nas propriedades do material, na geometria da peça e nos requisitos de qualidade.

Seleção de ferramentas e considerações de projeto

A seleção de ferramentas adequadas para bainhas em chapas metálicas exige a consideração cuidadosa de diversos fatores. A geometria da ferramenta influencia diretamente a qualidade final da bainha, sendo a seleção do raio particularmente crítica. Um raio muito agudo pode causar fissuras no material, enquanto um raio excessivo resulta em fechamento inadequado da bainha e potenciais problemas de qualidade.

A compatibilidade de materiais representa outra consideração crucial. Aço, alumínio e materiais avançados de alta resistência reagem de forma diferente às operações de rebarbação. Os revestimentos das ferramentas e os tratamentos de superfície devem ser selecionados para minimizar o desgaste, evitando marcas ou aderência do material.

A relação entre o projeto da ferramenta e a geometria da peça é fundamental. Formas complexas de peças podem exigir configurações de ferramentas especializadas, incluindo ferramentas segmentadas para bordas curvas ou sistemas ajustáveis para dimensões variáveis de bainha. Compreender esses requisitos durante a fase de projeto evita modificações dispendiosas durante a implementação da produção.

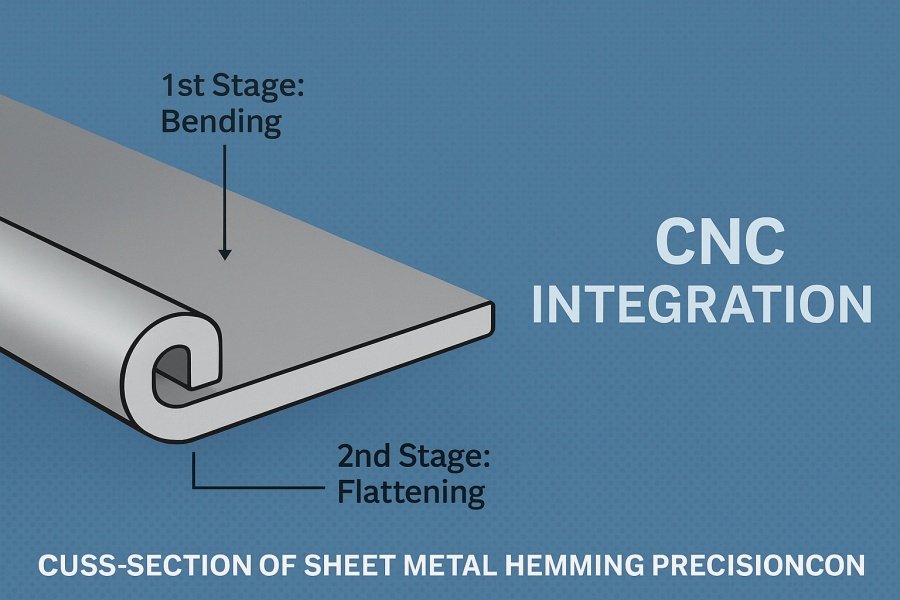

Integração com sistemas CNC

A integração CNC revolucionou as operações de bainha, proporcionando um controle sem precedentes sobre o processo de conformação. Sistemas de posicionamento programáveis permitem a colocação precisa da ferramenta, fundamental para manter dimensões de bainha consistentes em geometrias de peças complexas. Esse nível de controle vai além do simples posicionamento, incluindo modulação de força, controle de velocidade e monitoramento do processo em tempo real.

Os aspectos de programação da usinagem CNC de rebarbação exigem conhecimento especializado. Ao contrário das operações de usinagem tradicionais, a rebarbação envolve um comportamento dinâmico do material que se altera ao longo do ciclo de conformação. Programas bem-sucedidos devem levar em consideração o retorno elástico do material, a deflexão da ferramenta e as variações nas propriedades do material.

Os modernos sistemas CNC também permitem a integração de sofisticados controles de qualidade. Sistemas de visão podem inspecionar a qualidade da bainha durante o processo de conformação, acionando ajustes automáticos ou a rejeição da peça quando as especificações não são atendidas. Essa capacidade de feedback em tempo real reduz significativamente as taxas de refugo e melhora a confiabilidade geral do processo.

Otimização de Processos e Controle de Qualidade

Para obter uma qualidade consistente na bainha, é necessário prestar atenção cuidadosa a diversas variáveis do processo. A preparação do material desempenha um papel crucial, com a condição da borda e a limpeza da superfície afetando diretamente os resultados finais. Mesmo pequenas variações na preparação da peça bruta podem resultar em problemas de qualidade significativos nas etapas subsequentes.

A própria sequência de conformação exige uma otimização cuidadosa. Operações de rebarbação em múltiplos estágios, comuns em aplicações automotivas, requerem uma coordenação precisa entre as estações de conformação. Cada estágio deve preparar o material para as operações subsequentes, ao mesmo tempo que atinge metas de qualidade intermediárias.

O controle de temperatura é um aspecto frequentemente negligenciado na qualidade das bainhas. A temperatura do material afeta a conformabilidade e as características de retorno elástico. Em ambientes de produção de alto volume, a geração de calor durante o processo de conformação pode causar problemas de consistência se não for gerenciada adequadamente.

Solução de problemas comuns em bainhas

O retorno elástico do material continua sendo um dos desafios mais persistentes nas operações de rebarbação. Esse fenômeno, no qual os materiais conformados retornam parcialmente à sua forma original após a remoção da ferramenta, exige uma compensação cuidadosa no projeto da ferramenta e nos parâmetros do processo. Materiais avançados, particularmente aços de alta resistência, apresentam maior tendência ao retorno elástico, o que demanda estratégias de compensação sofisticadas.

Trincas nas bordas representam outro problema comum, frequentemente resultantes de forças de conformação excessivas ou geometria inadequada da ferramenta. Compreender a relação entre as propriedades do material, o projeto da ferramenta e os parâmetros de conformação é essencial para prevenir esse defeito dispendioso.

As variações dimensionais entre lotes de produção geralmente decorrem de propriedades inconsistentes dos materiais ou da deriva dos parâmetros do processo. A implementação de sistemas robustos de controle de processos com recursos de monitoramento em tempo real ajuda a identificar e corrigir essas variações antes que elas resultem em problemas de qualidade.

Desenvolvimentos futuros na tecnologia de bainha

A indústria de bainhas continua a evoluir com o avanço da tecnologia. A inteligência artificial e os algoritmos de aprendizado de máquina estão começando a influenciar a otimização de processos, permitindo ajustes preditivos com base em dados históricos e feedback do processo em tempo real.

Materiais avançados apresentam desafios e oportunidades para a tecnologia de bainha. Materiais de ultra-alta resistência exigem novas abordagens para o projeto de ferramentas e controle de processos, enquanto alternativas leves, como compósitos de fibra de carbono, demandam estratégias de conformação completamente diferentes.

A tecnologia de gêmeos digitais promete revolucionar o desenvolvimento de processos de bainha, permitindo a otimização virtual antes da implementação física. Essa capacidade pode reduzir significativamente o tempo e os custos de desenvolvimento, além de melhorar a confiabilidade do processo.

Para concluir

Bainha de chapa metálica A tecnologia representa uma interseção sofisticada entre ciência dos materiais, engenharia mecânica e controle de processos. O sucesso na implementação desses sistemas exige uma compreensão abrangente do comportamento dos materiais, dos princípios de projeto de ferramentas e da integração de sistemas de controle. À medida que a manufatura continua a evoluir em direção a maiores exigências de automação e qualidade, o domínio dessas tecnologias de rebarbação torna-se cada vez mais crucial para obter vantagem competitiva.

A integração da tecnologia CNC com os processos tradicionais de bainha oferece oportunidades sem precedentes para aprimoramento da qualidade e redução de custos. No entanto, a obtenção desses benefícios exige atenção cuidadosa à seleção de ferramentas, à otimização do processo e aos sistemas de controle de qualidade. Os fabricantes que investirem na compreensão dessas interações complexas estarão bem posicionados para o sucesso futuro em um mercado cada vez mais exigente.