O sulco em metal muitas vezes parece uma característica simples — apenas um canal estreito em um desenho. Na fabricação real, o sulco em metal é onde as peças começam a vazar, vibrar, emperrar ou falhar na montagem se a largura, profundidade, raio do canto, condição da rebarba e acabamento da superfície do sulco não forem controlados como um sistema único. É por isso que o sulco na usinagem é tratado como uma característica funcional na indústria aeroespacial, robótica, hidráulica, de dispositivos médicos e outras indústrias de alta confiabilidade.

Na Dongguan Huade Precision Manufacturing Co., Ltd (HDProto), produzimos ranhuras em tornos CNC e centros de fresagem CNC para eixos, carcaças, corpos de válvulas, coletores, suportes e conjuntos. Quando uma ranhura deve vedar (ranhura para O-ring), travar (anel de retenção/ranhura para anel elástico) ou aliviar interferências (ranhura de corte/alívio), abordamos da mesma forma que abordamos ajustes críticos: fixação estável da peça, controle previsível de cavacos e inspeção alinhada com a função real — especialmente na condição da borda, onde a maioria das falhas começa.

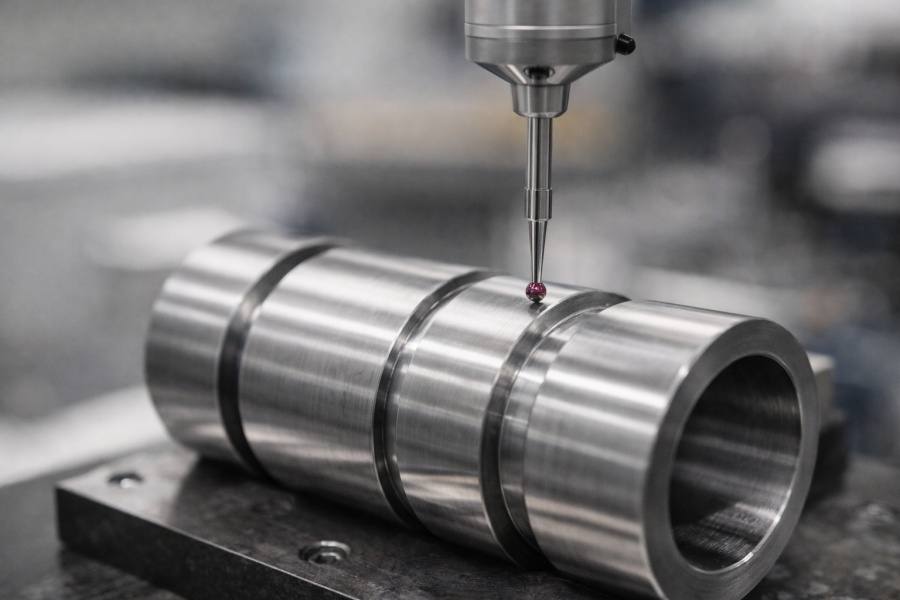

Nota sobre capacidade (típica): em peças adequadas com dados estáveis e controle de processo, nosso A tolerância de torção pode atingir 0,005 mm., e o nosso A tolerância de fresagem pode atingir 0,01 mm., dependendo da geometria, do material e do plano de medição.

1) Pensamento voltado para o groove: defina o que o groove deve fazer

Antes de escolher uma inserção ou um caminho de ferramenta, defina a função da ranhura. Uma ranhura normalmente se enquadra em uma destas categorias:

Ranhuras de vedação (ranhura para O-ring / ranhura para junta / ranhura para vedação frontal).

A prioridade é uma geometria consistente em largura e profundidade, acabamento superficial estável na zona de vedação e bordas sem rebarbas.

Ranhuras de retenção (ranhura do anel de retenção/ranhura do anel elástico).

A prioridade é a precisão da largura da ranhura, a condição controlada da borda (afiada vs. quebra especificada) e a repetibilidade entre lotes.

Ranhuras de alívio (alívio de rosca/recorte/ranhura de folga).

A prioridade é eliminar interferências, apoiar a folga da montagem e controlar os aumentadores de tensão.

Ranhuras para fluidos/lubrificação (canais, ranhuras para óleo, ranhuras de ventilação).

A prioridade é a profundidade e a limpeza consistentes para evitar contaminação, restrição de fluxo ou retenção de partículas.

É por isso que o “sulco metálico” não é uma operação única, mas sim um conjunto de decisões relacionadas à função e ao risco de falha.

Especialista em fabricação CNC com mais de 15 anos de experiência. William ajuda as equipes de engenharia a transformar protótipos em peças de produção estáveis por meio de otimização de DFM, planejamento de tolerância, seleção de estratégia de usinagem e controle de qualidade orientado por inspeção.

william@hdproto.comPara qualquer peça usinada em CNC - sejam eixos, carcaças, suportes, coletores ou componentes estruturais - a base de uma fabricação confiável começa com uma geometria limpa, pontos de referência bem definidos e recursos de fácil usinagem que minimizam os riscos de nova fixação.

Oferecemos suporte a tolerâncias orientadas por função (até ±0,01 mm quando necessário) e oferecemos opções completas de inspeção, incluindo relatórios de CMM, medidores de rosca e verificação de acabamento de superfície para garantir a repetibilidade do protótipo à produção.

Entre em contato com nosso especialista agora mesmo2) Onde ocorre o sulco CNC: torno vs fresadora

Muitas pessoas consideram a ranhura CNC como um tema exclusivo do torno. Na prática, a usinagem de ranhuras ocorre tanto em configurações de torneamento quanto de fresagem.

Ranhura em torno CNC É ideal para características concêntricas em peças redondas: ranhuras OD, ranhuras ID e ranhuras frontais. É rápido, repetível e naturalmente alinhado com referências rotacionais.

Fresagem CNC com ranhura É comum em ranhuras, canais e sulcos não axiais em placas, carcaças, estruturas e peças 3D complexas.

Mesmo quando a mesma dimensão da ranhura é alcançável por qualquer um dos métodos, o perfil de risco muda. O torneamento de ranhuras frequentemente enfrenta dificuldades com o acúmulo de cavacos e a deflexão da ferramenta em cortes estreitos, enquanto a fresagem de ranhuras frequentemente enfrenta dificuldades com vibração, controle de rebarbas e precisão dos cantos, dependendo do engate da fresa e da estratégia do caminho da ferramenta.

3) O mapa de falhas nas ranhuras: seis problemas que geram sucata e dificuldades na montagem

A maioria das falhas nas ranhuras repete os mesmos padrões. Se você controlar esses seis, o rendimento das ranhuras e a confiabilidade da montagem aumentarão significativamente:

- Embalagem de chips dentro da ranhura → paredes arranhadas, bordas quebradas, quebra de ferramentas, acabamento ruim

- Saliência da ferramenta muito longa → vibração, ranhuras cônicas, profundidade inconsistente

- Insira geometria não compatível com o material → borda acumulada (Al), desgaste rápido (SS), cantos quebrados

- Estratégia de alimentação não adequada à largura/profundidade da ranhura → esfregar em vez de cortar, acabamento instável

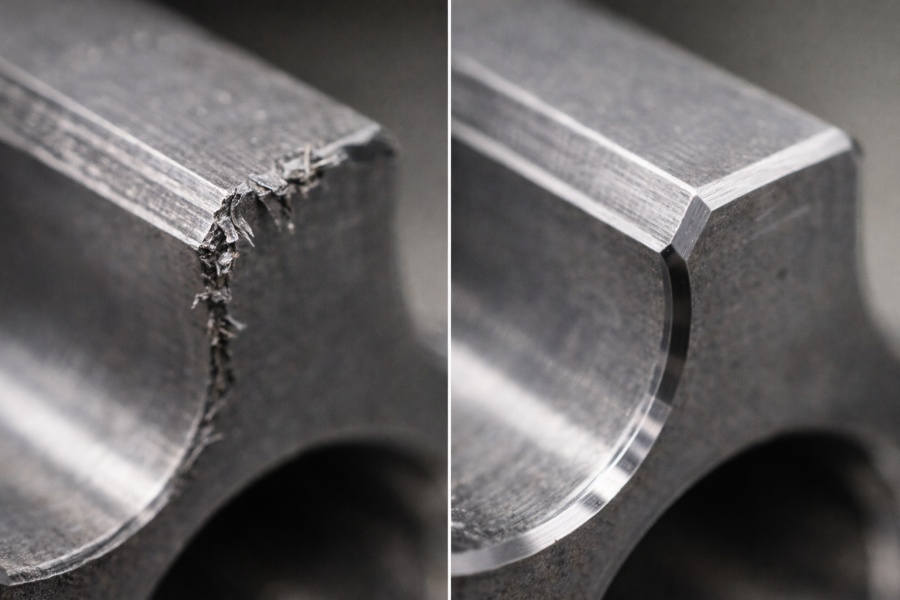

- Rebordos nas bordas das ranhuras → vedações cortadas durante a montagem, anéis não se encaixam, contaminação oculta

- Incompatibilidade na inspeção → peças “passam” dimensionalmente, mas falham funcionalmente na montagem

Uma boa ranhura em metal não se resume a um “parâmetro perfeito”. Trata-se do controle repetível dessas seis variáveis em condições reais de produção.

4) Material × Aplicação (Tabela de Engenharia Leve)

| Material | Aplicações típicas de ranhura em metal | O que observar na ranhura CNC | Abordagem HDProto |

|---|---|---|---|

| Alumínio 6061 | canais, caixas, ranhuras de retenção de luz | borda acumulada, rebarbas, cavacos longos e fibrosos | insertos afiados, refrigerante estável, rebarbação padrão |

| Alumínio 7075 | ranhuras estruturais nas trajetórias de carga | lasca nas bordas, sensibilidade do acabamento | entrada conservadora, fixação rígida da peça |

| Aço inoxidável 304/316 | ranhuras de vedação, ambientes corrosivos | calor, endurecimento por deformação, desgaste da ferramenta | estratégia controlada, prioridade do líquido refrigerante |

| Aço carbono (por exemplo, 1045) | eixos, ranhuras de anel, retenção mecânica | rebarba + pressão da ferramenta, consistência do acabamento | estratégia multipassagem, condicionamento de bordas |

| Titânio | componentes de alta resistência do tipo aeroespacial | concentração de calor, desgaste da ferramenta, vibração | evitar atrito, engate estável, fixação forte |

| Latão | pequenas ranhuras de precisão, acessórios | a rebarba ainda é importante, mesmo que as aparas sejam mais fáceis | passagem de acabamento estável, controle consistente das bordas |

5) Tipos de ranhuras que geram cotações CNC reais (e o que é importante para cada uma)

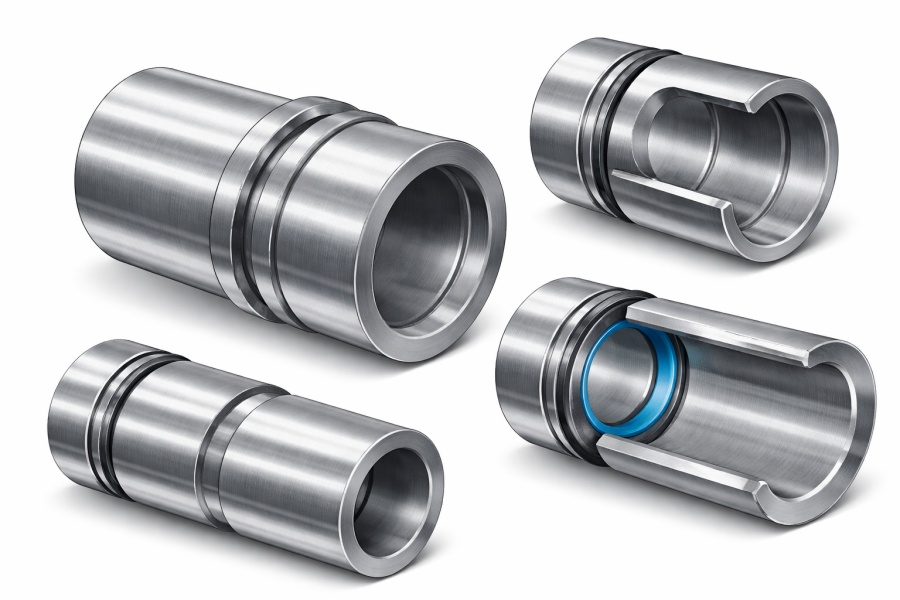

Ranhura externa (usinagem de ranhura OD)

Comum para anéis de retenção e assentos de vedação em eixos. O sucesso depende da rigidez e do controle de cavacos. Minimizamos a saliência da ferramenta e frequentemente utilizamos estratégias previsíveis de múltiplas passagens quando a largura ou profundidade da ranhura é grande.

Ranhura interna (usinagem de ranhura ID)

A ranhura interna apresenta maior risco: ferramentas finas dentro de um furo provocam vibração e dificultam a evacuação de cavacos. Para manter a estabilidade, priorizamos a rigidez da ferramenta, mantemos o alcance curto e aplicamos estratégias que evitam a soldagem de cavacos e o acúmulo de calor.

Ranhura frontal

As ranhuras frontais são frequentemente utilizadas em interfaces de vedação e conjuntos rotativos. A concentricidade e o acabamento superficial consistente em todo o anel são fundamentais.

Usinagem de ranhuras para anéis de vedação

As ranhuras dos O-rings são implacáveis. Uma pequena rebarba pode cortar um elastômero durante a montagem, e um pequeno desvio geométrico pode causar vazamentos. A geometria da ranhura, a condição das bordas e o acabamento devem ser controlados como um único sistema.

Ranhuras de separação/corte

Essas operações geralmente definem o comprimento final e a condição das bordas. O controle das rebarbas e da estabilidade da ferramenta afeta diretamente a montagem e o acabamento posterior.

Ranhuras de corte inferior/relevo

Isso reduz a interferência e protege características críticas (roscas, ombros, encaixes). O objetivo é obter uma folga funcional sem criar concentração de tensão desnecessária.

6) O que especificar para um sulco metálico confiável (e o que não forçar)

Se você deseja um sulcamento consistente do metal por parte de um fornecedor, especifique os resultados e as expectativas de inspeção, e não números de parâmetros arbitrários.

O que ajuda (alto impacto na qualidade + montagem):

- Tolerância da largura/profundidade da ranhura

- Requisito de condição da borda (borda quebrada/sem rebarbas)

- Requisito de acabamento da superfície se houver vedação

- Condição do material e dureza

- Especificações padrão (padrão de ranhura para O-ring, padrão de anel de retenção)

- Expectativa do método de inspeção (calibradores de pinos, comparador óptico, estratégia CMM)

O que geralmente não ajuda:

- Forçar um SFM/alimentação fixa sem considerar a geometria da inserção, o refrigerante e a dinâmica da máquina

Na HDProto, definimos a estratégia de usinagem de ranhuras com base no material, na função da ranhura, nos limites de rigidez e nas metas de controle de cavacos — e, em seguida, validamos por meio de medições e verificações funcionais.

7) Lista de verificação da solicitação de cotação: envie isso ao seu fornecedor (copie/cole)

- Material e condição da peça (tratamento térmico? Dureza?)

- Tipo de ranhura (OD / ID / face / O-ring / ranhura para anel / relevo)

- Dimensões e tolerâncias da ranhura (largura, profundidade, localização)

- Requisitos relativos às arestas (sem rebarbas, valor de quebra das arestas ou chanfro/raio específico)

- Requisito de acabamento em áreas de vedação (se aplicável)

- Quantidade e expectativa de volume futuro

- Conjunto de arquivos: STEP/IGES + desenho em PDF + quaisquer notas GD&T

- Expectativa do plano de inspeção (pontos CMM, calibre de aprovação/reprovação, teste de assentamento do anel, etc.)

Especialista em fabricação CNC com mais de 15 anos de experiência. William ajuda as equipes de engenharia a transformar protótipos em peças de produção estáveis por meio de otimização de DFM, planejamento de tolerância, seleção de estratégia de usinagem e controle de qualidade orientado por inspeção.

william@hdproto.comPara qualquer peça usinada em CNC - sejam eixos, carcaças, suportes, coletores ou componentes estruturais - a base de uma fabricação confiável começa com uma geometria limpa, pontos de referência bem definidos e recursos de fácil usinagem que minimizam os riscos de nova fixação.

Oferecemos suporte a tolerâncias orientadas por função (até ±0,01 mm quando necessário) e oferecemos opções completas de inspeção, incluindo relatórios de CMM, medidores de rosca e verificação de acabamento de superfície para garantir a repetibilidade do protótipo à produção.

Entre em contato com nosso especialista agora mesmoEstudo de caso 1: Ranhura do anel de retenção que deixou de falhar na montagem

Cliente: NordMotion Automation GmbH (Alemanha)

Engenheiro: Daniel Kovács, Engenheiro de Qualidade

A NordMotion enfrentou falhas intermitentes na montagem: os anéis de retenção não se encaixavam corretamente no eixo do motor durante a montagem final. Daniel relatou que a variação na largura da ranhura era pequena no papel, mas o anel ainda “ficava preso” e precisava de força manual.

Contribuição da HDProto:

- Analisamos o estado das bordas da ranhura e confirmamos que o problema não era apenas a largura, mas também rebarbas e um ligeiro enrolamento das bordas causado pela formação instável de cavacos.

- Revisamos a estratégia de ranhura para melhorar a quebra de cavacos e adicionamos uma etapa controlada de condicionamento de bordas, definida como rebarbação funcional.

- Alinhamos a inspeção à função combinando verificações dimensionais com um método de verificação do assentamento do anel.

Resultado: A montagem dos assentos tornou-se consistente, o retrabalho na montagem diminuiu e as reclamações na linha cessaram.

Estudo de caso 2: Estabilidade da ranhura do anel de vedação para um coletor de fluidos

Cliente: Axion Robotics Pte. Ltd. (Cingapura)

Engenheiro: Rachel Lin, Engenheira Mecânica

A Axion Robotics enfrentou problemas de microvazamentos em um coletor de fluidos de alumínio. Rachel suspeitou de um desvio na profundidade das ranhuras entre os lotes e de um acabamento irregular da superfície dentro da ranhura do O-ring.

Contribuição da HDProto:

- Estabilizamos a geometria da ranhura com uma abordagem dedicada à passagem de acabamento e um monitoramento mais rigoroso do desgaste da ferramenta.

- Melhoramos a evacuação de cavacos para evitar arranhões nas paredes internas da ranhura.

- Padronizamos os pontos de inspeção e verificamos o acabamento da superfície especificamente na interface de vedação.

Resultado: As falhas em testes de pressão diminuíram drasticamente e o cliente passou a fazer pedidos repetidos.

Perguntas frequentes: Ranhuramento de metais e usinagem CNC de ranhuras

1) O que é o sulcoamento de metal na usinagem?

A ranhura em metal é o processo de usinagem de um canal ou recesso controlado em uma peça metálica para obter uma função, como vedação (ranhura para O-ring), retenção (ranhura para anel de retenção), folga (alívio/recorte) ou controle de fluido (ranhuras para óleo/ventilação). Na usinagem de ranhuras CNC, a ranhura é tratada como uma característica funcional com geometria, condição de borda e requisitos de inspeção definidos.

2) Qual é a diferença entre ranhuras externas (OD) e ranhuras internas (ID)?

A ranhura OD é feita no diâmetro externo de uma peça cilíndrica e geralmente é mais estável porque as ferramentas têm melhor rigidez e a evacuação de cavacos é mais fácil. A ranhura ID é feita dentro de um furo, onde as ferramentas são finas, o alcance é maior, o risco de vibração é maior e a evacuação de cavacos se torna mais difícil — portanto, a estabilidade do processo e a seleção da ferramenta são mais críticas.

3) Por que as ranhuras falham na montagem mesmo quando as dimensões “passam”?

Porque a função da ranhura depende de mais do que largura e profundidade. Rebordos, bordas enroladas, acabamento irregular da superfície na zona de vedação ou um método de medição que não reflete a verdadeira superfície funcional podem fazer com que os anéis fiquem presos ou as vedações apresentem vazamentos. A usinagem da ranhura deve ser verificada por inspeção alinhada à função, não apenas por calibradores.

4) Qual é a causa mais comum de vazamentos na usinagem de ranhuras para anéis de vedação?

Duas causas comuns são (1) rebarbas ou bordas afiadas que danificam o elastômero durante a montagem e (2) desvio da geometria da ranhura (largura/profundidade/raio) que altera a compressão. O acabamento da superfície dentro da zona de vedação também é importante — arranhões ou acabamento inadequado podem se tornar pontos de vazamento sob pressão.

5) Devo especificar a velocidade de corte e a taxa de avanço na minha solicitação de cotação?

Normalmente não. A menos que você controle totalmente a geometria da ferramenta, o fornecimento de refrigerante e a rigidez da máquina, velocidades/avanços fixos podem reduzir a estabilidade. É mais eficaz especificar controles de resultados: tolerâncias, condição das bordas, requisitos de acabamento (se for vedação), condição do material e expectativas de inspeção.

6) Quais tolerâncias o HDProto pode suportar para recursos de ranhura CNC?

Em peças adequadas com referências estáveis e um plano de inspeção definido, o HDProto pode normalmente atingir tolerância de torneamento reduzida para 0,005 mm e tolerância de fresagem até 0,01 mm, dependendo do material, tipo de ranhura, geometria e método de medição. Para ranhuras críticas, recomendamos confirmar os requisitos funcionais (vedação/anel/folga) antecipadamente, para que o processo e a inspeção correspondam ao caso de uso real.

Quando escolher o HDProto para trabalhos de ranhura em metal

Se você está procurando ranhuras metálicas para peças torneadas em CNC ou carcaças usinadas em CNC, geralmente se preocupa com a repetibilidade, o prazo de entrega e a ausência de “surpresas” durante a montagem.

O HDProto suporta:

- Funções de ranhura e torneamento complexo em torno CNC

- Fresagem CNC de ranhuras, canais e cavidades

- Baixa quantidade mínima de encomenda + prototipagem rápida

- Fabricação com tolerância restrita (torneamento até 0,005 mm; fresagem até 0,01 mm em peças adequadas)

- Padrões consistentes de acabamento + rebarbação para ranhuras de vedação/retenção

Site: https://hdproto.comcom

E-mail: sales@hdproto.com