Índice

Introdução: O acabamento faz parte da função

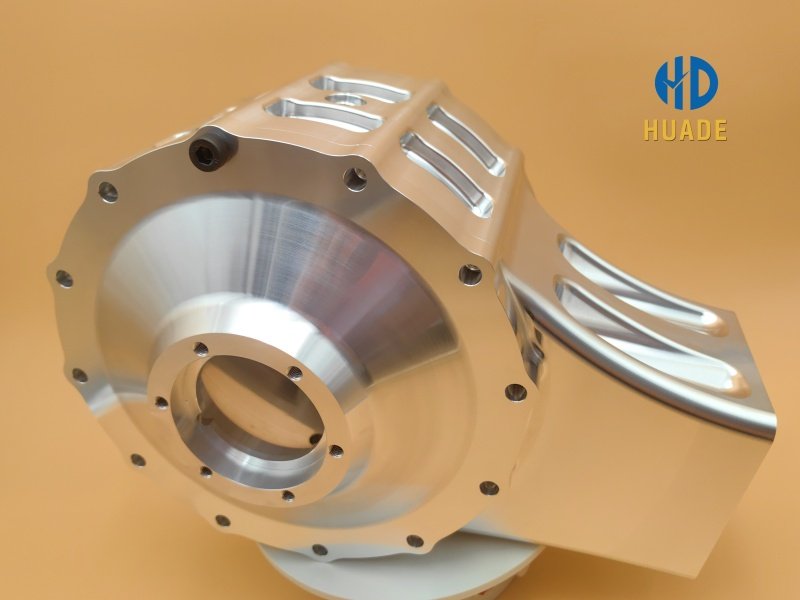

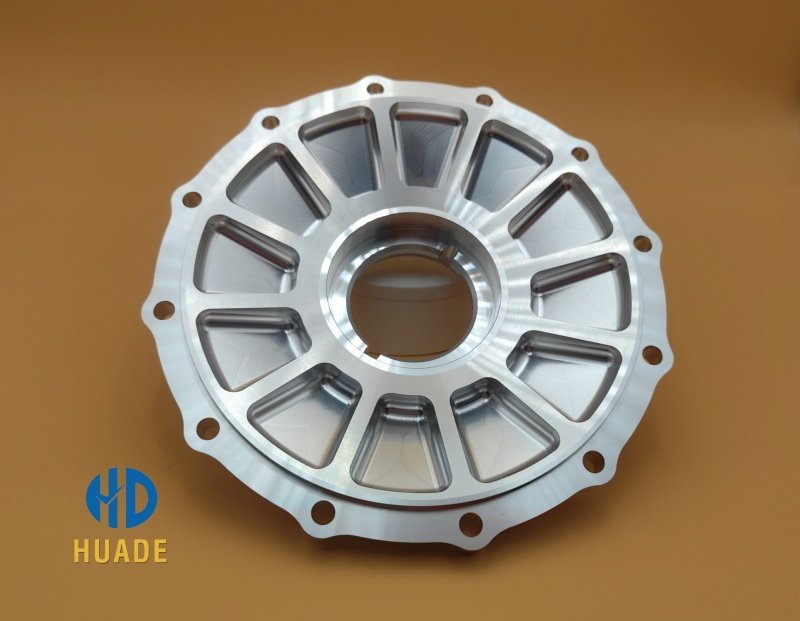

Na usinagem CNC, a precisão não se limita ao percurso da ferramenta. Uma vez que uma peça é fresada ou torneada dentro das tolerâncias, o acabamento determina sua resistência à corrosão, ao desgaste e aos impactos do uso real. O revestimento é um dos acabamentos mais especificados, pois altera a composição química e o desempenho da superfície sem modificar a escolha do material base. Dentre as diversas opções, Revestimento de níquel versus revestimento de zinco É uma decisão recorrente para engenheiros que encomendam peças CNC, assim como a comparação mais ampla de Niquelado versus cromado e Revestimento de níquel-cromo versus revestimento de cromo Para componentes que precisam ter boa aparência e longa durabilidade.

Este guia explica como cada acabamento funciona, o que ele agrega a um componente usinado por CNC, como interage com a rugosidade da superfície (Ra/Rz) e a tolerância, e como escolher o caminho mais econômico e confiável para sua aplicação.

Qual a função real do revestimento em uma peça usinada em CNC?

O revestimento adiciona uma camada metálica fina e controlada que melhora um ou mais dos seguintes aspectos:

- Resistência à corrosão (barreira ou proteção sacrificial)

- Resistência ao desgaste e à abrasão (superfície mais dura, menor atrito)

- Propriedades elétricas (condutividade ou blindagem)

- Aparência (brilho, refletividade, tonalidade da cor)

- Reparar ou retrabalhar (acúmulo e posterior retificação/afiação)

Como o revestimento adiciona espessura — geralmente de 5 a 25 μm para camadas funcionais — ele interage com tolerâncias, roscas e ajustes por pressão. É por isso que os operadores de máquinas finalizam as dimensões críticas e, em seguida, mascaram ou compensam a espessura do revestimento medida para permanecerem dentro das especificações.

Revestimento de níquel versus revestimento de zinco: comparação essencial para compradores de máquinas CNC

Quando as pessoas pesquisam Revestimento de níquel versus revestimento de zinco, Eles querem uma resposta prática. Resumindo: escolha níquel Quando você precisar de uma barreira resistente e durável, com boa estabilidade química e aparência sofisticada, escolha [nome da marca]. zinco Quando você precisa de proteção anticorrosiva de baixo custo e descartável para componentes de aço em uso diário. A versão completa segue abaixo.

✅ Tabela comparativa de revestimento de níquel versus zinco

| Recurso | Niquelagem | Galvanização de zinco |

|---|---|---|

| Resistência à corrosão | Altíssima durabilidade a longo prazo | Bom, mas menos eficiente em ambientes hostis. |

| Dureza da superfície | Mais resistente, proporciona resistência ao desgaste. | Mais macio, menos resistente a arranhões. |

| Aparência | Lisa, ligeiramente amarelada ou brilhante | Tonalidade prateada a azulada |

| Custo | Mais alto | Opção mais econômica (menor) |

| Aplicação CNC | Aeroespacial, automotivo, eletrônica | Fixadores, ferragens, peças de baixo custo |

Como funciona o revestimento de níquel

Os depósitos de níquel químico ou eletrolítico formam uma camada de barreira densa que resiste ao desgaste e proporciona um acabamento brilhante e uniforme. O níquel químico (EN) reveste uniformemente — mesmo em geometrias complexas — tornando-o popular para peças usinadas em CNC com tolerâncias rigorosas. O níquel resiste a álcalis e muitos solventes orgânicos melhor do que o zinco e pode ser projetado para alta dureza (com tratamento térmico) e teor de fósforo controlado.

Benefícios típicos

- Dureza de até ~600–1.000 HV (com tratamento térmico)

- Excelente resistência ao desgaste e à abrasão.

- Boa resistência química; estável em diversos fluidos industriais.

- Aparência premium; cobertura uniforme (especialmente EN)

- Útil para eixos, buchas, moldes e mecanismos de precisão.

Considerações típicas

- Custo mais elevado do que o zinco

- Proteção de barreira (não sacrificial)

- A adesão e a fragilização por hidrogênio devem ser controladas pelo processo.

Como funciona a galvanização de zinco

O zinco oferece proteção sacrificial ao aço: ele corrói preferencialmente, protegendo o metal base subjacente. Tratamentos posteriores (passivação, acabamentos, selantes) podem prolongar significativamente a vida útil em testes de névoa salina, além de oferecer diferentes tonalidades de cor (transparente, amarela, preta).

Benefícios típicos

- Resistência à corrosão com excelente custo-benefício para fixadores e suportes.

- A ação sacrificial protege o aço contra arranhões e bordas.

- Amplamente disponível; prazo de entrega rápido para hardware de alto volume.

- Boa opção para peças CNC de uso geral em ambientes externos.

Considerações típicas

- Mais macio que o níquel; não é um revestimento resistente ao desgaste.

- A estética é funcional, mas não de primeira linha.

- A uniformidade da espessura é boa, mas não tão uniforme quanto a do níquel químico.

- Requer um projeto cuidadoso para garantir durabilidade a longo prazo em ambientes agressivos.

Resumo para tomada de decisão rápida

- Precisa de resistência ao desgaste, aparência sofisticada e estabilidade química? Escolher niquelagem.

- Precisa de resistência à corrosão econômica em aço? Escolher galvanização.

- Precisa de brilho e dureza para peças destinadas ao consumidor? Considere os sistemas cromados (próximas seções).

Niquelado ou cromado: qual se adequa melhor ao seu caso de uso?

Outra pergunta frequente é “Niquelado vs. cromado”. Esses termos descrevem diferentes objetivos de desempenho.

✅ Tabela comparativa entre revestimento de níquel e revestimento de cromo

| Recurso | Peças niqueladas | Peças cromadas |

|---|---|---|

| Cor/Tom | Tom ligeiramente amarelado e quente. | Tom azulado brilhante, semelhante a um espelho |

| Grossura | Mais espesso, oferece maior proteção. | Mais fino, decorativo e resistente ao desgaste. |

| Durabilidade | Boa resistência à corrosão e ao desgaste | Dureza superior e resistência a riscos |

| Casos de uso de CNC | Ferramentas industriais, conectores, invólucros | Acabamentos automotivos, peças para bicicletas/motocicletas |

Niquelado

As peças usinadas em CNC com revestimento de níquel são especificadas quando a aplicação exige. função primeiro. O revestimento pode ser brilhante ou fosco, mas sua propriedade mais marcante é dureza e resistência ao desgaste, especialmente com níquel químico tratado termicamente. É ideal para encaixes deslizantes, buchas, superfícies de apoio, ferramentas e componentes de máquinas em óleos, solventes e outros fluidos industriais. O níquel também oferece uma base mais lisa que pode ser posteriormente polida ou revestida.

Cromado

A cromagem, em particular cromado decorativo, é selecionado quando aparência e dureza superficial Ambos são importantes. O acabamento da superfície é espelhado; a dureza é alta. O cromo decorativo é fino e geralmente combinado com uma camada niveladora (veja abaixo). O cromo duro (mais espesso, geralmente para cilindros e eixos industriais) oferece excelente resistência ao desgaste e baixo atrito, mas requer um controle rigoroso do processo para evitar microfissuras ou queimaduras nas bordas.

Resumindo: Para funções industriais com um visual refinado, mas não "espelhado", niquelado Excelente. Para peças voltadas para o consumidor ou onde se exige um acabamento espelhado, cromado é a escolha comum — frequentemente em um sistema em camadas.

Niquelagem por cromo versus cromagem: por que a sequência de revestimentos é importante?

A frase “Niquelamento de cromo versus cromagem” Destaca uma distinção crucial:

- Revestimento de níquel-cromo: a duas camadas Sistema composto por níquel (para nivelamento e proteção contra corrosão) e, em seguida, uma camada muito fina de cromo para dureza e um brilho branco-azulado intenso. Este é o acabamento automotivo clássico, pois tem ótima aparência e dura mais do que o cromo sozinho.

- Somente cromagem (O cromo decorativo sem base de níquel) não possui a camada inferior que proporciona resistência à corrosão e nivelamento. Ele brilha, mas seu desempenho protetor é inferior.

Para carcaças usinadas por CNC, alavancas, botões, acessórios para motocicletas e bicicletas e ferragens para o consumidor, uma combinação de níquel-cromo geralmente oferece o melhor equilíbrio de durabilidade + estética. Para eixos industriais onde a espessura e o desgaste são os únicos objetivos, cromo duro Sem detalhes em níquel, ainda pode ser apropriado.

Rugosidade superficial (Ra/Rz), RMS e a importância do acabamento pré-revestimento

A qualidade do revestimento começa com a qualidade da usinagem. Três regras práticas ajudam projetistas e operadores de máquinas a evitar surpresas:

- Especifique a rugosidade pré-placa alcançável. Se você precisar de uma rugosidade Ra final de 0,8 µm após a galvanização, pergunte ao seu fornecedor qual a rugosidade Ra pré-galvanização necessária para atingir esse valor depois que o revestimento nivelar e preencher o espaço.

- Entenda as diferenças entre Ra, Rz e RMS. Ra é a rugosidade média aritmética; Rz foca nos extremos de pico a vale; RMS é uma medida tradicional comum na América do Norte. Existem tabelas de conversão, mas você deve documentar um padrão nos desenhos para evitar ambiguidades.

- Considere a espessura nas cadeias de tolerância. O revestimento adiciona material. Em furos ou eixos de diâmetro reduzido, utilize fita adesiva, ajuste o metal com diâmetro menor ou maior, ou faça um brunimento final após o revestimento. As roscas podem precisar de fita adesiva ou calibragem após o processo.

Uma superfície de pré-pintura lisa e uniforme reduz drasticamente as rejeições, proporciona melhor adesão e torna os acabamentos decorativos brilhantes verdadeiramente brilhantes.

Exemplo prático: Remoção do revestimento cromado das rodas

Um pedido de serviço comum no setor de repintura automotiva é remover o revestimento cromado das rodas antes da pintura a pó ou do revestimento. O processo normalmente envolve decapagem química controlada seguida de jateamento suave para proporcionar um perfil de ancoragem consistente. A lição para peças usinadas em CNC é a mesma: o acabamento é uma consideração ao longo do ciclo de vida. Às vezes, a melhor opção não é adicionar um revestimento, mas sim... removendo uma peça defeituosa ou inadequada permite que a peça seja restaurada ou atualizada.

Custo, Prazo de Entrega e Considerações Ambientais

- CustoO zinco é geralmente o revestimento funcional mais barato; o níquel químico e o níquel-cromo em camadas custam mais devido ao controle químico e ao tempo de ciclo. O cromo duro é econômico para resistência ao desgaste, mas o polimento/lixamento após o revestimento aumenta o tempo de aplicação.

- VelocidadeO zinco e o níquel brilhante são rápidos para componentes padrão; os ciclos de níquel químico podem ser mais longos, mas revestem geometrias complexas de forma uniforme, o que pode eliminar etapas secundárias.

- ConformidadeAs linhas modernas utilizam cromo trivalente para acabamentos decorativos e controlam os riscos do cromo hexavalente no cromo duro. Solicite ao seu fornecedor a documentação RoHS/REACH quando necessário.

Recomendações baseadas em aplicativos

Para traduzir Revestimento de níquel versus revestimento de zinco e as comparações de cromo nas decisões de compra de peças CNC, use uma perspectiva de aplicação:

Fixadores e suportes de aço para uso geral

- Recomendado: galvanização Com passivação para uso externo ou em ambientes úmidos.

- Por queProteção sacrificial a baixo custo; fácil de obter em grandes quantidades.

Mecanismos de Precisão e Superfícies de Desgaste

- Recomendado: níquel químico (tratado termicamente, se necessário).

- Por queCobertura uniforme, alta dureza, excelente controle dimensional.

Componentes metálicos voltados para o consumidor (aparência premium)

- Recomendado: revestimento de níquel-cromo (base de níquel + cromo fino).

- Por queAparência superior com melhor resistência à corrosão do que o cromo sozinho.

Hastes hidráulicas, eixos industriais, matrizes

- Recomendado: cromo duro (com retificação/afiação posterior).

- Por queResistência excepcional ao desgaste e baixo atrito sob cargas elevadas.

Ambientes costeiros ou com sal de estrada

- RecomendadoZinco com revestimentos de alto desempenho ou níquel químico.

- Por queO zinco sacrificial ajuda em áreas riscadas; o EN oferece proteção de barreira com excelente uniformidade para peças complexas.

Projeto para Galvanoplastia: Dicas para Desenhos CNC

- Indique o acabamento pelo nome e espessura. (ex.: “Níquel químico, 10–15 µm, pós-cozimento para alívio de hidrogênio”).

- Defina a condição de medição. (antes ou depois do revestimento) para dimensões críticas.

- Marque as áreas mascaradas (encaixes de rolamento, roscas) para evitar acúmulo indesejado.

- Escolha um padrão de rugosidade (Ra ou Rz ou RMS) no desenho e mantenha-o consistente.

- Especificar testes de aceitação onde for apropriado (horas de névoa salina, adesão, dureza).

- Planeje o processo com antecedência.Confirmar o acabamento durante a fase de solicitação de cotação evita retrabalhos e atrasos no cumprimento de prazos.

Perguntas frequentes dos compradores

P: O revestimento de zinco é suficiente para peças externas?

A: Para exposição leve a moderada ao ar livre, o zinco com uma boa camada de passivação/acabamento é uma opção com boa relação custo-benefício. Para exposição marítima ou química severa, considere o níquel químico ou o aço inoxidável.

P: O níquel afeta o desempenho elétrico?

A: Sim. O níquel é condutor e pode ser combinado com camadas de cobre quando se necessita de metas específicas de resistência ou soldabilidade.

P: Posso manter uma tolerância de ±0,01 mm após o revestimento?

R: Sim, se o fornecedor compensar as dimensões antes da galvanização, mascarar superfícies críticas ou realizar brunimento/retificação de acabamento após a galvanização. Discuta suas tolerâncias com antecedência.

P: Quando o uso exclusivo de cromo é aceitável?

A: O cromo duro para uso industrial é comum. Para o cromo decorativo, a adição de uma camada de níquel melhora significativamente a resistência à corrosão.

Conclusão: Escolher com Confiança

Se você não se lembrar de mais nada, lembre-se destas três decisões:

- Revestimento de níquel versus revestimento de zincoNíquel para dureza, resistência ao desgaste e aparência premium; zinco para resistência à corrosão de baixo custo em peças de aço de uso diário.

- Niquelado versus cromadoNíquel para peças funcionais e industriais usinadas em CNC; cromo para estética espelhada ou resistência ao desgaste proporcionada pelo cromo duro.

- Revestimento de níquel-cromo versus revestimento de cromoA estrutura em camadas de níquel-cromo supera o cromo sozinho em termos de durabilidade decorativa, pois o níquel proporciona nivelamento e proteção contra corrosão sob a fina camada de cromo.

O revestimento não é um detalhe secundário — faz parte do projeto. Especifique o acabamento, a espessura e o padrão de rugosidade no seu desenho; planeje a estratégia de mascaramento e tolerância com o seu fornecedor; e selecione o revestimento que corresponda ao ambiente real ao qual a sua peça usinada em CNC estará sujeita. Quando feito corretamente, o acabamento transforma peças metálicas de precisão em produtos confiáveis que resistem às intempéries, ao ambiente de produção e às expectativas do cliente.

Pronto para especificar o revestimento para suas peças CNC?

Envie-nos seus desenhos com o acabamento desejado. (níquel, zinco, níquel-cromo ou cromo duro), espessura e rugosidade desejada. Nossa equipe irá propor a solução mais econômica e confirmar a compensação para o acúmulo de revestimento antes do início da usinagem.