Índice

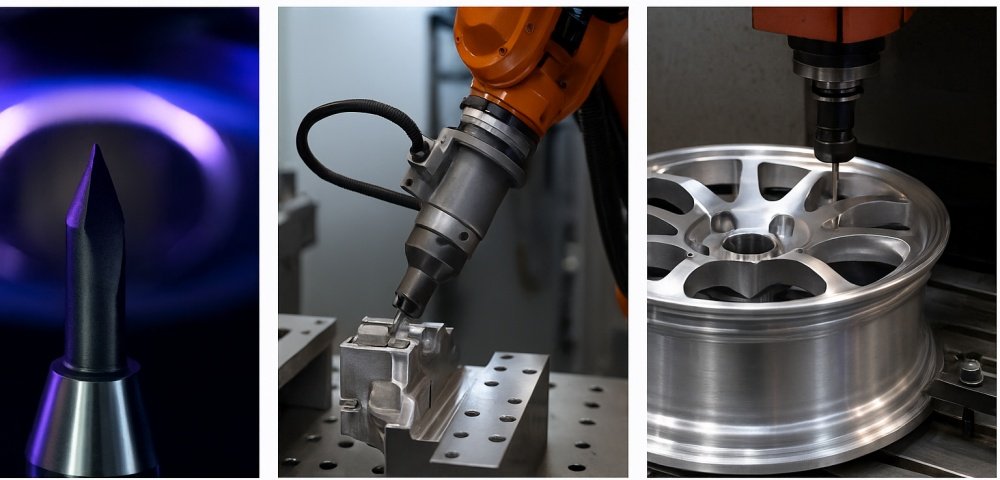

No mundo da manufatura de precisão, a diferença entre uma peça adequada e uma peça excepcional muitas vezes não reside na máquina em si, mas nos microdetalhes do processo. Eficiência e qualidade são frequentemente ditadas por duas etapas críticas, muitas vezes negligenciadas: a preparação inicial da aresta de corte e o refinamento final do componente acabado.

Compreender como tirar proveito de recursos avançados. Revestimento para ferramenta de corte tecnologia e implementar estratégias eficazes para peças de rebarbação é essencial para qualquer operação de fabricação de alto padrão. Essas etapas, em conjunto, minimizam o tempo de inatividade, maximizam as taxas de remoção de material e garantem que a peça atenda aos rigorosos requisitos de desempenho.

A base da eficiência: Revestimento avançado para ferramentas de corte

A ferramenta de corte é o coração do processo CNC. Sua vida útil e desempenho influenciam diretamente o tempo de ciclo, o acabamento superficial e o custo por peça. O metal duro bruto ou o aço rápido (HSS) muitas vezes são insuficientes para a usinagem e torneamento de alta velocidade modernos, especialmente com materiais exigentes como aço ferramenta ou titânio.

É aqui que os especialistas entram em cena. Revestimento para ferramenta de corte A tecnologia proporciona uma vantagem transformadora. Esses filmes finos e multicamadas — normalmente aplicados por meio de Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD) — atuam como um escudo protetor, melhorando drasticamente a vida útil da ferramenta e as capacidades do material.

Principais benefícios dos revestimentos de ferramentas otimizados:

- Barreira térmica: Revestimentos como o AlTiN (nitreto de alumínio e titânio) formam uma camada de óxido de alumínio em altas temperaturas, que isola o substrato e permite velocidades de corte muito maiores sem falha prematura da ferramenta. Isso é crucial na usinagem de ligas duras ou exóticas.

- Atrito reduzido: Revestimentos de baixo atrito minimizam a soldagem de cavacos (aderência do material à aresta de corte) e reduzem as forças de corte necessárias. Isso resulta em cortes mais limpos e um acabamento superficial superior, o que é particularmente importante na usinagem de materiais macios e pegajosos.

- Aumento da dureza: O revestimento aumenta drasticamente a dureza superficial da ferramenta de corte, proporcionando resistência superior à abrasão, comum na usinagem de materiais abrasivos como ferro fundido ou alguns metais em pó.

A escolha do revestimento correto — seja TiN para aço em geral e metais não ferrosos, ou AlTiN para aplicações de alta temperatura e alta velocidade — é uma decisão calculada que impacta diretamente o resultado final e a qualidade alcançável do componente.

O Passo Inevitável: Dominando a Arte de Rebarbar Peças

Sempre que uma ferramenta de corte corta, fresa ou perfura material, cria-se uma rebarba. Essa pequena e afiada crista de metal deslocado é universalmente prejudicial à peça final, causando:

- Problemas de montagem: Rebarbas impedem o encaixe correto das peças, resultando em tolerâncias incorretas.

- Riscos à segurança: Eles representam riscos durante o manuseio e a montagem.

- Falha de componente: Rebarbas podem se desprender durante o uso, contaminando os lubrificantes e potencialmente causando falhas catastróficas em conjuntos sensíveis, como rolamentos ou sistemas hidráulicos.

Portanto, o processo sistemático de peças de rebarbação Não é uma opção; é um requisito fundamental da fabricação de precisão.

Metodologias avançadas de rebarbação:

- Chanframento CNC automatizado: Utilizando a própria máquina CNC com ferramentas especializadas para quebrar arestas vivas e remover rebarbas grandes antes que a peça saia da máquina.

- Rebarbação térmica (TEM): Utiliza uma explosão controlada de gás para vaporizar instantaneamente rebarbas em superfícies internas e externas simultaneamente. Isso é altamente eficaz para geometrias complexas e furos transversais internos de difícil acesso mecânico.

- Acabamento vibratório: Técnicas de acabamento em massa (tamboragem) que utilizam meios abrasivos para alisar uniformemente as bordas. Ideal para grandes volumes de componentes menores.

A remoção eficaz de rebarbas é a etapa essencial de limpeza que valida a precisão das operações CNC anteriores, garantindo a integridade dimensional e a funcionalidade.

Sinergia no fluxo de trabalho: Preparando superfícies para processos subsequentes

A otimização do processo de usinagem se estende à preparação do componente para a próxima fase, seja ela soldagem, acabamento ou montagem. A precisão CNC desempenha um papel duplo nesse processo:

1. Preparação pré-soldagem: A arte do chanfro

A soldagem geralmente requer uma geometria de junta específica, ou "preparação", para garantir penetração e resistência totais. Palavras-chave como chanfro na soldagem ou soldagem de biselamento Refere-se ao processo de criação de um sulco em V, U ou J ao longo da borda da junta.

Tradicionalmente, esse era um processo manual ou semi-manual. Hoje, usinagem CNC de alta precisão é usada para executar essas tarefas. chanfros Com precisão milimétrica, garantindo a consistência necessária para sistemas de soldagem automatizados. A abordagem CNC elimina erros humanos, proporciona faces de raiz uniformes e garante a integridade estrutural do conjunto soldado.

2. Acabamento e Modificação de Superfícies

Às vezes, um componente precisa ser usinado após ter passado por um processo de acabamento prévio. Por exemplo, se uma peça precisar de retificação da superfície, uma oficina pode precisar realizar outros procedimentos. Como remover o cromo do metal antes do início do reusinagem. O revestimento de cromo é extremamente duro e abrasivo; tentar cortá-lo sem conhecimento especializado destruirá rapidamente as ferramentas. O processo necessário de remoção química ou mecânica é parte integrante da estratégia geral de preparação do componente, demonstrando as capacidades de serviço completo de uma instalação de ponta.

Aplicações especializadas: Precisão em componentes personalizados

O domínio dos materiais e processos culmina em serviços especializados para componentes de alto valor agregado. Considere as exigências da indústria automotiva. Precisão é imprescindível para componentes como rodas.

Rodas CNC personalizadas e Usinagem do furo central da roda perto de mim (refletindo a necessidade de serviço especializado para componentes rotativos críticos) dependem inteiramente da integridade do processo de usinagem:

- Equilíbrio e excentricidade: Preciso Revestimento para ferramenta de corte O uso garante um acabamento micro-liso no furo, crucial para manter o equilíbrio em altas velocidades.

- Segurança: O peças de rebarbação O processo deve ser impecável para eliminar quaisquer potenciais pontos de concentração de tensão que possam comprometer a integridade estrutural da roda sob carga.

- Geometria: Preciso chanfro (para soldas estruturais) e usinagem precisa do furo garantem encaixe perfeito e segurança.

Qualidade por meio de um controle abrangente de processos.

A jornada de um componente de precisão não se completa quando o fuso para; ela só termina após cada detalhe, desde a camada molecular de um Revestimento para ferramenta de corte até o final peças de rebarbação O estágio foi rigorosamente controlado.

Uma abordagem abrangente — que integra precisão. chanfro na soldagem, preparação de superfície especializada, como saber Como remover o cromo do metal, e aplicando essas habilidades a peças complexas como rodas CNC personalizadas—é o padrão para a fabricação de classe mundial. Esse domínio do processo de ponta a ponta é o que transforma a matéria-prima em componentes confiáveis e de alto desempenho.

💬 Pronto para discutir o seu Projeto CNC?

Preencha o formulário abaixo e nossa equipe de engenharia entrará em contato com você em até 24 horas.