Wenn es um die Verbesserung der Haltbarkeit und Ästhetik von Metallbauteilen geht, bietet die Galvanotechnik eine Reihe von Möglichkeiten, eine schlichte Oberfläche in etwas Robustes und Attraktives zu verwandeln. Zu den am meisten diskutierten Verfahren gehören: Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung, neben Vergleichen wie vernickelt vs. verchromt Und vernickelt vs. verchromt. Diese Prozesse, zusammen mit den faszinierenden Nickel- vs. Zinkplattierungsmetall Jede dieser Techniken bietet einzigartige Vorteile. Wir erklären sie Ihnen verständlich und gehen dabei auf ihre Funktionsweise, ihre Vor- und Nachteile sowie die Eignung für unterschiedliche Bedürfnisse ein.

Grundlagen der Galvanisierung verstehen

Die Galvanisierung ist ein Verfahren, bei dem mithilfe von elektrischem Strom eine dünne Metallschicht auf ein Substrat aufgebracht wird. Sie findet in vielen Branchen – von Automobilteilen bis hin zu Schmuck – breite Anwendung, um Korrosionsbeständigkeit, Verschleißfestigkeit und Aussehen zu verbessern. Die Debatte um Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung Die Unterschiede liegen oft in den verschiedenen Verfahren. Bei der Verchromung wird eine Chromschicht direkt aufgetragen, die für ihren Glanz und ihre Härte bekannt ist. Die Nickel-Chrom-Beschichtung hingegen fügt eine Nickelschicht unter dem Chrom hinzu, wodurch eine Hybridbeschichtung entsteht, die die Härte von Nickel mit dem Glanz von Chrom vereint.

Vergleiche zwischen vernickelten und verchromten Beschichtungen konzentrieren sich auf Einzelanwendungen. Vernickelte Beschichtungen bieten eine etwas weichere, duktilere Oberfläche, während Chrom durch seinen spiegelähnlichen Glanz besticht. Im Vergleich dazu werden vernickelte und verchromte Beschichtungen gegenübergestellt, wobei eine einzelne Nickelschicht der zweischichtigen Chrom-über-Nickel-Beschichtung gegenübergestellt wird. Schließlich steht der Vergleich zwischen vernickelten und verzinkten Beschichtungen im Mittelpunkt: Zink bietet eine kostengünstige, opferbare Beschichtung, während Nickel ein dekorativeres und haltbareres Ergebnis liefert.

Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung: Der entscheidende Vergleich

Was also setzt Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung Was ist der Unterschied? Verchromung ist die erste Wahl für Teile, die eine hochglänzende, kratzfeste Oberfläche benötigen – wie Motorradfelgen oder Stoßstangen. Ihr Nachteil? Aufgrund ihrer Sprödigkeit kann sie unter extremer Belastung reißen. Nickel-Chrom-Beschichtung wirkt dem entgegen, indem zunächst eine Nickelschicht als Puffer aufgetragen wird. Diese Kombination erhöht die Korrosionsbeständigkeit und verleiht der Oberfläche eine dezente Tiefe. Dadurch ist sie ideal für Gegenstände, die extremen Witterungsbedingungen oder starker Beanspruchung ausgesetzt sind.

Die Nickel-Unterschicht trägt außerdem dazu bei, Unebenheiten im Grundmetall zu kaschieren und so ein glatteres Ergebnis zu erzielen. Dieses zweistufige Verfahren kann jedoch zeitaufwändiger und kostspieliger sein als eine reine Verchromung. Bei budgetfreundlichen Projekten mit weniger anspruchsvollen Bedingungen kann eine einfache Verchromung ausreichend sein. Für hochwertige Anwendungen, bei denen Langlebigkeit wichtiger ist als die Kosten, ist Nickel-Chrom oft die bessere Wahl.

Vernickelt vs. verchromt: Ein Duell

Gangwechsel zu vernickelt vs. verchromt, Die Wahl hängt vom gewünschten Ergebnis ab. Vernickelung ist aufgrund ihrer Fähigkeit, eine gleichmäßige, leicht seidenmatte Oberfläche zu erzeugen, die wirksam vor Rost schützt, sehr geschätzt. Sie wird häufig bei Industriewerkzeugen oder Befestigungselementen eingesetzt, bei denen die Funktionalität wichtiger ist als die Optik. Chrom hingegen, mit seinem strahlenden Glanz, ist der Star bei dekorativen Elementen – man denke an Zierteile von Oldtimern oder hochwertige Armaturen.

Ein wesentlicher Unterschied liegt in der Schichtdicke. Nickel kann in dickeren Schichten aufgetragen werden und bietet dadurch eine bessere Verschleißfestigkeit, während Chrom tendenziell dünner, aber härter ist. Bei Teilen, die ständiger Reibung ausgesetzt sind, kann Nickel die bessere Wahl sein. Für einen makellosen Glanz ist Chrom jedoch eindeutig die erste Wahl.

Vernickelt vs. Verchromt: Zwei Schichten vs. Einfachbeschichtung

Der vernickelt vs. verchromt Die Diskussion wird interessant, wenn man den mehrschichtigen Ansatz betrachtet. Verchromte Teile profitieren dank ihrer Nickelbasis von einem zweistufigen Schutzsystem. Die Nickelschicht absorbiert Stöße und Korrosion, während die Chrom-Deckschicht für den charakteristischen Glanz und die Härte sorgt. Das macht sie zur ersten Wahl für Outdoor-Ausrüstung oder Automobilkomponenten, die nicht nur gut aussehen, sondern auch den Witterungseinflüssen trotzen müssen.

Eine einfache Nickelbeschichtung ist zwar vielseitig, bietet aber nicht die zusätzliche Härte von Chrom. Sie ist zwar weniger anfällig für Absplitterungen oder Abblättern unter Druck, erreicht aber nicht die optische Brillanz einer Chromoberfläche. Hier gilt es, zwischen Funktionalität und Ästhetik abzuwägen – die Wahl hängt davon ab, ob das Bauteil funktional sein oder einen guten Eindruck machen soll.

Nickel- vs. Zinkplattierung: Kosten vs. Haltbarkeit

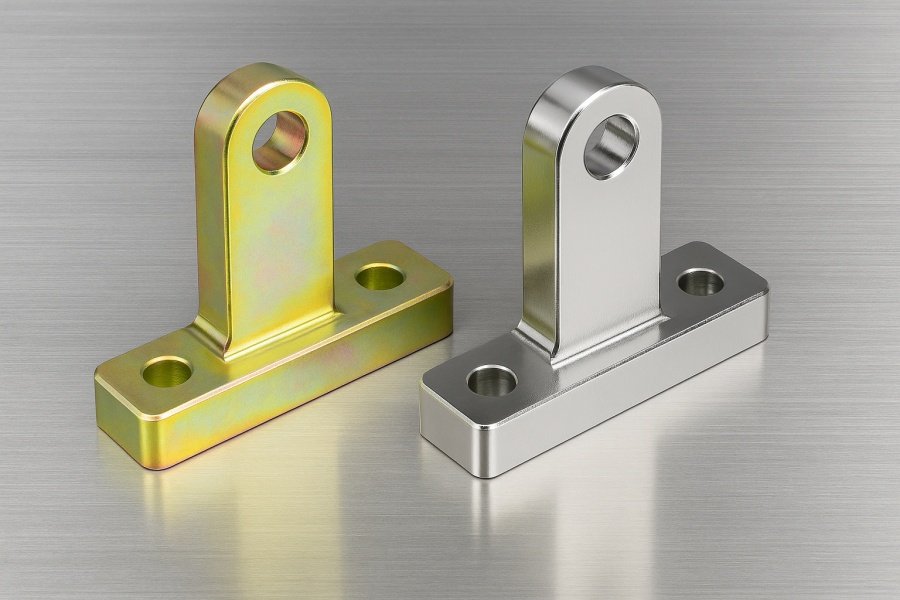

Nun lasst uns erkunden Nickel- vs. Zinkplattierungsmetall. Zinkbeschichtung ist eine kostengünstige Option und wird häufig als Opferanode zum Schutz von Stahl vor Rost eingesetzt. Sie findet gängige Anwendung bei Baubeschlägen oder preiswerten Autoteilen, wo sie vor dem Grundmetall korrodiert. Nickelbeschichtung hingegen bietet eine robustere, dekorative Oberfläche, die härter und verschleißfester ist.

Zink glänzt in feuchten Umgebungen dank seines galvanischen Schutzes, ist aber weniger widerstandsfähig gegen Abrieb und dekorative Beanspruchung. Nickel hingegen, mit seiner glatteren, polierteren Oberfläche, eignet sich besser für Teile, die sowohl ästhetisch ansprechend als auch funktional sein müssen – wie Scharniere oder Zierbeschläge. Die Wahl hängt hier oft von den Kosten im Vergleich zur Langzeitbeständigkeit ab.

Praktische Anwendungen und Überlegungen

Jedes Beschichtungsverfahren findet je nach Projekt seine Berechtigung. So kann beispielsweise die Wahl zwischen Nickel-Chrom- und Chrombeschichtung über die Qualität eines Motorradauspuffs entscheiden – Nickel-Chrom für Langlebigkeit bei Fahrten in salzhaltiger Küstenluft, Chrom für ein elegantes Erscheinungsbild. Auch bei Werkzeuggriffen kann die Wahl zwischen Nickel und Chrom den Unterschied machen: Nickel bietet besseren Halt, Chrom hingegen eine ansprechendere Optik. Im Gegensatz dazu können zweilagige Teile, beispielsweise vernickelte oder verchromte, den Kühlergrill eines Luxuswagens zieren. Bei Metallen, die für eine kostengünstige Torverriegelung (Zink) oder ein hochwertiges Türschloss (Nickel) verwendet werden, kann die Wahl zwischen Nickel und Zink variieren.

Bei der Auswahl eines Verfahrens sollten Sie die Umgebungsbedingungen, das Budget und das gewünschte Ergebnis berücksichtigen. Tests mit einer kleinen Charge zeigen, wie sich die einzelnen Beschichtungen unter realen Bedingungen bewähren und gewährleisten so die optimale Lösung für Ihren Anwendungsfall.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung zwischen Nickel-Chrom-Beschichtung vs. Chrom-Beschichtung, vernickelt vs. verchromt, vernickelt vs. verchromt, oder Nickel- vs. Zinkplattierungsmetall Es muss nicht kompliziert sein. Es geht darum, die Beschichtung auf den Verwendungszweck des Bauteils abzustimmen. Für hohe Beanspruchung und Witterungsbeständigkeit eignen sich Nickel-Chrom oder Nickel allein. Für kostengünstigen Rostschutz ist Zink eine gute Wahl. Und für einen atemberaubenden Glanz ist Chrom – ob allein oder in mehreren Schichten – unübertroffen.

Die Schönheit der Galvanisierung liegt in ihrer Flexibilität. Ob Sie ein Oldtimerfahrzeug restaurieren oder Industrieanlagen herstellen – das Verständnis dieser Optionen eröffnet Ihnen unzählige Möglichkeiten. Nehmen Sie sich die Zeit, die Vor- und Nachteile abzuwägen, und Sie werden eine Oberfläche finden, die nicht nur gut aussieht, sondern auch lange hält.

Sie interessieren sich für weitere Oberflächenveredelungstechnologien? Lesen Sie unseren zugehörigen Artikel: Oberflächenveredelungstechnologien für CNC-Teile – Leistungssteigerung in allen Branchen.